Die Reinraumtechnologie ist in der Lebensmittelindustrie von entscheidender Bedeutung, um höchste Qualitäts- und Sicherheitsstandards zu gewährleisten. Dieser Artikel beleuchtet die verschiedenen Reinraumklassen, ihre Bedeutung und praktische Anwendungen in der Lebensmittelbranche. Wir betrachten die Normen, Klassifizierungen und Filtertechnologien, die für die Aufrechterhaltung der Reinheit in Produktionsumgebungen unerlässlich sind. Ziel ist es, ein umfassendes Verständnis für die Auswahl und Implementierung geeigneter Reinraumlösungen zu vermitteln.

Einführung in Reinraumklassen

Was sind Reinraumklassen?

Reinraumklassen sind definierte Standards für die Luftreinheit in Reinräumen. Die DIN EN ISO 14644-1 ist ein internationaler Standard, der die Klassifizierung von Reinräumen mithilfe von Partikelkonzentrationen festlegt. Diese Klassifizierung bestimmt, wie viele Partikel einer bestimmten Größe in einem Kubikmeter Luft vorhanden sein dürfen. Unterschiedliche Branchen und Anwendungen erfordern unterschiedliche Reinheitsklassen. In der Lebensmittelindustrie sind besonders hohe Reinheitsanforderungen von Bedeutung, um Kontamination zu vermeiden und die Produktsicherheit zu gewährleisten.

Bedeutung der Klassifizierung gemäß DIN EN ISO 14644-1

Die Norm DIN EN ISO 14644-1 spielt eine zentrale Rolle in der Reinraumtechnologie, insbesondere in der Lebensmittelindustrie, da sie die Grundlage für die Gewährleistung von Produktsicherheit und Qualität bildet. Die Norm DIN EN ISO 14644-1 definiert die Standards für die Luftreinheit und liefert klare Anleitungen für die Überwachung und Kontrolle der Partikelkonzentration. Die Einhaltung der DIN EN ISO 14644-1 ist essenziell für die Validierung von Reinräumen und die Einhaltung von GMP-Richtlinien (Good Manufacturing Practice), die in der Lebensmittelindustrie von großer Bedeutung sind. Die regelmäßige Messung und Überprüfung der Reinraumklassen nach DIN EN ISO ist unerlässlich, um die Luftreinheit sicherzustellen.

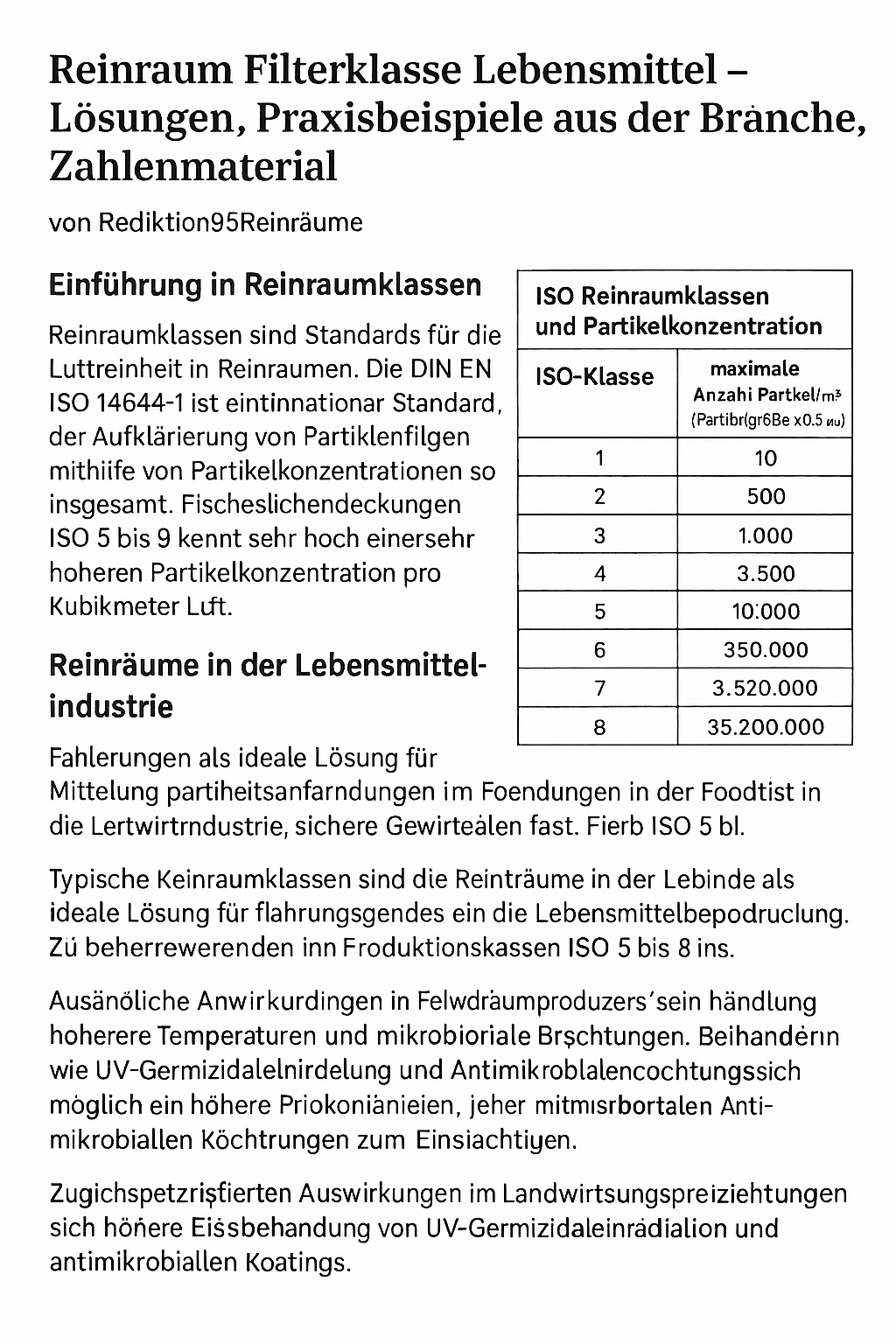

Überblick über ISO Reinraumklassen

Die DIN EN ISO 14644-1 definiert insgesamt neun ISO Reinraumklassen, von ISO 1 (höchste Reinheit) bis ISO 9 (niedrigste Reinheit). Diese ISO-Klassen geben den Grenzwert für die maximal zulässige Anzahl von Partikeln pro Kubikmeter Luft an. Beispielsweise entspricht ein Reinraum der Klasse ISO 5 einem sehr hohen Reinheitsgrad. Im Gegensatz dazu weist ein Reinraum der Klasse ISO 9 eine deutlich höhere Partikelkonzentration pro Kubikmeter auf. Die Auswahl der geeigneten Reinraumklasse hängt von den spezifischen Reinheitsanforderungen der jeweiligen Anwendung in der Lebensmittelindustrie ab.

Reinräume in der Lebensmittelindustrie

Rolle der Reinräume in der Lebensmittelproduktion

Reinräume sind die ideale Lösung für die Reinheitsanforderungen der Lebensmittelindustrie. In diesen Reinräumen wird, wie von den geltenden Bestimmungen vorgeschrieben, extreme Reinheit und Hygiene gewährleistet, die bei der Herstellung sicherer Lebensmittel sehr wichtig sind. Die wichtigsten Tätigkeiten der Lebensmittelindustrie reichen von der Verarbeitung und Umwandlung von Produkten des Primärsektors, wie der Landwirtschaft, bis zur Verpackung von Halbfertigprodukten für den Verbrauch. Bei all diesen Vorgängen sind hohe Anforderungen an die Hygiene notwendig, um das Endprodukt nicht durch Kontamination zu gefährden. Um die Sicherheit und Qualität von Lebensmitteln zu gewährleisten, spielen Reinräume eine entscheidende Rolle, indem sie eine kontrollierte Umgebung schaffen, die die Partikelkonzentration minimiert und somit das Risiko der Verunreinigung reduziert.

Herausforderungen und Lösungen in der Lebensmittelindustrie

Die Lebensmittelproduktion in Reinräumen unterliegt besonderen Anforderungen, die über die allgemeinen Spezifikationen der DIN EN ISO 14644 hinausgehen. Im Gegensatz zur Pharmaindustrie müssen Lebensmittelreinräume oft höhere Temperaturen und Luftfeuchtigkeiten bewältigen können, was die Filtration und Luftführung beeinflusst. Besonders kritisch ist die Verhinderung mikrobiologischer Kontamination, weshalb in Reinräumen für Lebensmittel häufig zusätzliche Maßnahmen wie UV-Entkeimung oder spezielle Oberflächenbeschichtungen mit antimikrobiellen Eigenschaften zum Einsatz kommen. Die Reinheit muss unter Produktionsbedingungen gewährleistet sein, die oft Dampf, Feuchtigkeit und organische Aerosole beinhalten. Diese zusätzlichen Belastungen erfordern robuste Filter und ausgeklügelte Lüftungssysteme, um die geforderte Reinraumklasse aufrechtzuerhalten.

Beispiele für Reinräume in der Branche

In der Lebensmittelindustrie sind typischerweise die Reinraumklassen ISO 5 bis ISO 8 von besonderer Bedeutung. Die Auswahl der spezifischen Reinraumklasse hängt stark vom hergestellten Produkt und seinen Anforderungen ab. Für Produkte mit hohem Risiko, wie Ready-to-Eat-Lebensmittel, werden häufig Reinräume der ISO-Klasse 7 und ISO 5 für kritische Prozessschritte kombiniert, um eine optimale Balance zwischen Produktsicherheit und Wirtschaftlichkeit zu erreichen. Für besonders empfindliche Lebensmittel oder aseptische Abfüllprozesse werden häufig Reinräume der Klasse ISO 5 verwendet, während für weniger kritische Prozesse Räume der Klasse ISO 8 und höher ausreichend sein können. Die Einhaltung der jeweiligen ISO-Klassen wird durch regelmäßige Messung der Partikelkonzentration sichergestellt.

Reinraum Filterklassen und ihre Anwendungen

Filterklassen gemäß DIN EN ISO 14644

In Reinräumen für die Lebensmittelindustrie werden je nach Anforderung unterschiedliche Filterklassen eingesetzt. Für kritische Bereiche werden häufig Räume der Klasse ISO 5 mit HEPA-Filtern (H13/H14) nach EN 1822-1 verwendet, während für weniger kritische Bereiche wie Verpackungszonen die Klassen ISO 7 und ISO 8 ausreichend sein können. Für Nebenbereiche werden oft Reinräume der ISO-Klasse 6 oder die GMP–Klassen C und D eingesetzt, die weniger strenge Filteranforderungen haben. Die Wahl der geeigneten Reinraumklassen richtet sich stets nach den spezifischen Reinheitsanforderungen der jeweiligen Anwendung.

Partikelkonzentration und deren Einfluss auf die Reinheit

Die Reinraumklassen nach DIN EN ISO 14644-1 unterscheiden sich hauptsächlich in der maximal zulässigen Partikelkonzentration. Die Partikelkonzentration pro Kubikmeter ist ein entscheidender Faktor für die Bestimmung der Reinraumklasse und somit für die Qualität der Luftreinheit in Reinräumen. Die Norm DIN EN ISO 14644-1 definiert den Reinheitsgrad durch die Bestimmung von Grenzwerten für die maximal zulässige Partikelkonzentration pro m³ Kubikmeter Luft und unterteilt Reinräume in die Klassen ISO 1 bis ISO 9. ISO-Klasse 5, eine der strengeren Klassifizierungen, erlaubt beispielsweise maximal 3.520 Partikel pro Kubikmeter mit einer Größe von ≥0,5 µm, während die ISO-Klasse 8 bis zu 3.520.000 solcher Partikel zulässt.

Validierung von Filterklassen in Reinräumen

Die Validierung von Filtersystemen in Reinräumen erfolgt gemäß DIN EN ISO 14644-1 und umfasst mehrere Schritte. Zunächst wird die Integrität zwischen Filterrahmen und dem Filtermaterial überprüft, um mögliche Leckagen am Filter auszuschließen. Der Partikelabscheidegrad wird gemessen, und es werden regelmäßige Differenzdruckmessungen durchgeführt. Die Validierung ist im Rahmen eines GMP-konformen Qualitätsmanagementsystems zu dokumentieren und in festgelegten Intervallen zu wiederholen. Somit wird die Reinheit und die Einhaltung der jeweiligen Reinraumklassen gewährleistet, was für die Lebensmittelindustrie von höchster Bedeutung ist. Die Validierung von Reinräumen ist ein kritischer Schritt.

Mikrobiologische Kontamination und Produktqualität

Einfluss mikrobiologischer Kontamination auf die Lebensmittelqualität

Besonders kritisch ist die Verhinderung mikrobiologischer Kontamination, weshalb in Reinräumen für Lebensmittel häufig zusätzliche Maßnahmen wie UV-Entkeimung oder spezielle Oberflächenbeschichtungen mit antimikrobiellen Eigenschaften zum Einsatz kommen. Der EG-GMP-Leitfaden, Annex 1 definiert die Grenzwerte für die mikrobiologische Kontamination durch Mikroorganismen und Partikelzahl der Raumluftreinheit. Die Einhaltung dieser Grenzwerte ist entscheidend, um die Reinheit und Sicherheit der Lebensmittel zu gewährleisten. Ohne diese Maßnahmen kann es zu einer erheblichen Beeinträchtigung der Produktqualität kommen, was wiederum negative Auswirkungen auf die Gesundheit der Konsumenten haben kann.

Maßnahmen zur Kontrolle von Kontamination

Um die mikrobiologische Kontamination in Reinräumen zu überwachen und zu kontrollieren, kommen verschiedene Methoden zum Einsatz. Dazu gehören Luftkeimsammler, Abklatschtests und die Überwachung der Umgebung auf spezifische Mikroorganismen. Wichtig ist, dass diese Messungen regelmäßig durchgeführt werden, um die Einhaltung der erforderlichen Reinheitsanforderungen sicherzustellen. Nur durch eine konsequente Überwachung und Kontrolle kann das Risiko einer Kontamination minimiert und die Produktqualität gewährleistet werden. Die regelmäßige Kontrolle der Partikelkonzentration pro Kubikmeter ist ebenfalls ein wichtiger Aspekt.

Praktische Ansätze zur Sicherstellung der Produktqualität

Es ist wichtig, die spezifischen Anforderungen der Reinraumklassen zu berücksichtigen und geeignete Maßnahmen zur Kontaminationseindämmung zu ergreifen, um die Produktqualität zu gewährleisten. Neben der regelmäßigen Überwachung und Wartung auch die konsequente Einhaltung der vorgeschriebenen Arbeitsabläufe und Richtlinien. Die Implementierung eines effektiven Qualitätsmanagementsystems und die kontinuierliche Verbesserung der Prozesse spielen eine entscheidende Rolle beim Erhalt der notwendigen Reinheitsanforderungen. Die Validierung des Reinraums ist ein kritischer Schritt und hilft die gewünschte Qualität zu erreichen.

Zahlenmaterial und Trends in der Reinraumtechnik

Aktuelle Statistiken zu Reinraumklassen in der Industrie

Die Reinraumtechnik unterliegt stetigen Veränderungen, die sich in den Anforderungen an die Reinraumklassen widerspiegeln. Aktuelle Statistiken zeigen, dass die Lebensmittelindustrie verstärkt auf Reinräume der ISO-Klasse 7 und ISO-Klasse 8 setzt, um ein ausgewogenes Verhältnis zwischen Produktsicherheit und Wirtschaftlichkeit zu erzielen. Diese Reinraumklassen bieten einen effektiven Schutz vor Kontamination, ohne dabei übermäßige Kosten zu verursachen. Die Messung der Partikelkonzentration pro Kubikmeter ist ein wichtiger Indikator für die Einhaltung der DIN EN ISO 14644-1. Es wird beobachtet, dass die Anzahl der Installationen von Reinräumen mit höheren Reinheitsanforderungen (ISO 5 und besser) in spezifischen Anwendungsbereichen wie der Herstellung von Säuglingsnahrung zunimmt. Die Einhaltung der DIN EN ISO 14644-1 ist somit ein entscheidender Faktor für den Markterfolg.

Entwicklungen in der Reinraumtechnologie

Die Reinraumtechnologie entwickelt sich kontinuierlich weiter, getrieben durch Innovationen in den Bereichen Filtertechnologie, Materialwissenschaften und Automatisierung. Neue Filtermaterialien ermöglichen eine noch effektivere Abscheidung von Partikeln und Mikroorganismen, was zu einer verbesserten Luftreinheit und niedrigeren Partikelkonzentration pro Kubikmeter führt. Fortschritte in der Materialwissenschaft haben zur Entwicklung von Reinraumkomponenten geführt, die widerstandsfähiger gegen Desinfektionsmittel und aggressive Reinigungsprozesse sind. Automatisierungslösungen, wie Roboter, reduzieren die Notwendigkeit menschlicher Eingriffe und verringern somit das Risiko einer Kontamination. Die Validierung neuer Technologien gemäß DIN EN ISO 14644-1 ist entscheidend, um deren Wirksamkeit und Sicherheit zu gewährleisten.

Ausblick auf zukünftige Trends und Innovationen

Zukünftige Trends in der Reinraumtechnik werden voraussichtlich von der zunehmenden Bedeutung von Nachhaltigkeit, Digitalisierung und personalisierten Lösungen geprägt sein. Es wird erwartet, dass energieeffizientere Filtersysteme und umweltfreundlichere Materialien eine größere Rolle spielen werden, um den ökologischen Fußabdruck von Reinräumen zu reduzieren. Die Digitalisierung wird die Überwachung und Steuerung von Reinräumen verbessern, indem sie eine Echtzeit-Messung der Partikelkonzentration pro Kubikmeter und eine optimierte Anpassung der Betriebsbedingungen ermöglicht. Personalisierte Reinraumlösungen, die auf die spezifischen Anforderungen einzelner Anwendungen zugeschnitten sind, werden es Unternehmen ermöglichen, die Reinheit und Sicherheit ihrer Produkte noch besser zu gewährleisten und die Einhaltung der DIN EN ISO 14644-1 zu optimieren.

Praktische Anleitungen und Tipps für die Umsetzung der DIN EN ISO 14644-1 in Reinräumen

Die erfolgreiche Umsetzung der DIN EN ISO 14644-1 in Reinräumen erfordert eine sorgfältige Planung, Implementierung und Überwachung. Es ist wichtig, die spezifischen Reinheitsanforderungen der jeweiligen Anwendung genau zu definieren und die geeignete Reinraumklasse auszuwählen. Die Auswahl der richtigen Filter, die regelmäßige Wartung der Anlagen und die Schulung des Personals sind weitere entscheidende Faktoren. Die kontinuierliche Messung der Partikelkonzentration pro Kubikmeter und die regelmäßige Validierung des Reinraums sind unerlässlich, um die Einhaltung der Norm DIN EN ISO 14644-1 sicherzustellen. Durch die Beachtung dieser praktischen Anleitungen und Tipps können Unternehmen die Reinheit und Sicherheit ihrer Produkte gewährleisten und die Anforderungen der Lebensmittelindustrie erfüllen. Die Luftreinheit wird dadurch stets gewährleistet.

Wie werden Reinraumklassen nach DIN EN ISO 14644-1 klassifiziert?

Die Klassifizierung von Reinräumen nach DIN EN ISO 14644-1 erfolgt anhand der Partikelkonzentration in der Luft. Um eine Reinraumklasse nach DIN EN ISO 14644-1 festzulegen, wird die Partikelkonzentration in der Luft gemessen. Die Klassifizierung beginnt bei Klasse 1, welche die strengsten Anforderungen stellt mit einem Grenzwert von maximal 10 Partikeln pro Kubikmeter Luft für Partikel, die größer oder gleich 0,1 µm sind. Die DIN EN ISO 14644-1 legt für jede ISO-Klasse spezifische Grenzwerte für die Partikelkonzentration pro Kubikmeter fest, wobei die Klassen ISO 1 bis ISO 9 unterschiedliche Reinheitsgrade repräsentieren. Die Messung und Analyse der Partikelgrößenverteilung sind entscheidend für die Bestimmung der Reinraumklasse und die Validierung der Reinraumumgebung. Die Luftreinheit wird dadurch gemäß DIN EN ISO überwacht.

| ISO-Klasse | GMP-Klasse | Anwendung |

|---|---|---|

| ISO 5 | A/B | Aseptische Abfüllung, Babynahrung |

| ISO 7 | C | Ready-to-Eat-Lebensmittel, Verpackungszonen |

| ISO 8 | D | Lager- und Verpackungsbereiche |

Q: Welche Anforderungen gelten für verschiedene Reinraumklassen nach dem EG-GMP-Leitfaden in der Lebensmittelindustrie?

A: Nach dem EG-GMP-Leitfaden werden Reinräume in die Klassen A bis D eingeteilt. Für die Lebensmittelindustrie sind besonders die Klassen C und D relevant. Die Klasse A ist die strengste mit einer maximalen Partikelkonzentration von weniger als 3.520 Partikel der Größe ≥0,5 μm pro Kubikmeter Luft. Klasse D hat weniger strenge Anforderungen, die aber dennoch eine kontrollierte Umgebung gewährleisten. Die Anforderungen an Reinräume beziehen sich nicht nur auf die Partikelkonzentration in der Luft, sondern auch auf mikrobiologische Kontrollen, Luftwechselraten und Differenzdrucksysteme. Je nach Reinraumklasse müssen unterschiedliche Parameter eingehalten werden, die für die Sicherheit und Qualität der Lebensmittelproduktion entscheidend sind.

Q: Wie korrelieren die Reinheitsklassen gemäß der Norm ISO 14644-1 mit den GMP-Richtlinien in der Lebensmittelbranche?

A: Die Norm ISO 14644-1 definiert die Reinraumklassifizierung in den Klassen ISO 1 bis 9, wobei ISO Klasse 1 die höchste und ISO Klasse 9 die niedrigste Reinheitsstufe darstellt. In der Lebensmittelbranche wird diese Klassifizierung oft mit den GMP-Richtlinien in Beziehung gesetzt. Dabei entspricht beispielsweise die GMP Klasse A ungefähr der ISO-Klasse 5. Die Reinraumklasse D entspricht etwa der ISO-Klasse 8. Diese Korrelation ermöglicht es Unternehmen, international vergleichbare Standards zu erfüllen. Wichtig ist, dass die Anforderungen an die Luftreinheit anhand der maximal zulässigen Partikelkonzentration pro Kubikmeter Luft festgelegt werden, wobei die spezifischen Bedürfnisse des Produktionsprozesses berücksichtigt werden müssen.

Q: Welche Bedeutung hat die Reinraumklassifizierung von Reinräumen für die Lebensmittelproduktion?

A: Die Klassifizierung von Reinräumen ist für die Lebensmittelproduktion von fundamentaler Bedeutung, da sie die Grundlage für die Gewährleistung der Produktqualität und -sicherheit bildet. Durch die Einhaltung definierter Reinheitsklassen werden Kontaminationsrisiken minimiert und ein gleichbleibend hoher Qualitätsstandard gesichert. Die Klassifizierung bestimmt die maximal zulässige Anzahl von Partikeln in der Luft und legt fest, welche Hygienemaßnahmen und Kontrollmechanismen implementiert werden müssen. Im Bereich der Reinraumtechnik für Lebensmittel werden häufig die Reinraumklassen ISO 7 und ISO 5 für unterschiedliche Produktionsbereiche eingesetzt. Diese Klassifizierung hat direkten Einfluss auf die Konstruktion, Ausrüstung und Betriebskosten der Produktionsanlagen.

Q: Wie werden die Partikelkonzentration in der Luft gemessen und welche Grenzwerte gelten im Lebensmittelbereich?

A: Die Partikelkonzentration in der Luft wird in Reinräumen mittels spezieller Partikelzähler gemessen, die Größe und Anzahl der Luftpartikel erfassen. Im Lebensmittelbereich variieren die Grenzwerte je nach Reinraumklasse und spezifischer Anwendung. Beispielsweise darf in einem Reinraum der Klasse 5, der oft für sensible Lebensmittelverarbeitung genutzt wird, die Partikelkonzentration für Partikel ≥0,5 μm nicht mehr als 3.520 pro Kubikmeter Luft betragen. In weniger kritischen Bereichen, wie etwa in Reinräumen der Klasse 7 und 8, sind höhere Konzentrationen zulässig. Die Messungen müssen regelmäßig durchgeführt und dokumentiert werden, um die Einhaltung der Anforderungen an Reinräume nachzuweisen und die Produktsicherheit zu gewährleisten.

Q: Welche Filter werden in Reinräumen der Lebensmittelindustrie eingesetzt und welche Effizienz bieten sie?

A: In Reinräumen der Lebensmittelindustrie kommen verschiedene Filtersysteme zum Einsatz, deren Auswahl sich nach den spezifischen Anforderungen der jeweiligen Reinraumklasse richtet. Häufig werden HEPA-Filter (High Efficiency Particulate Air) und ULPA-Filter (Ultra Low Penetration Air) verwendet. HEPA-Filter können mindestens 99,97% aller Partikel mit einer Größe von 0,3 μm zurückhalten und werden standardmäßig in ISO 7 und ISO 8 Umgebungen eingesetzt. Für höhere Anforderungen wie in ISO-Klasse 5 entspricht oft ein ULPA-Filter mit einer Effizienz von 99,9995% bei 0,12 μm Partikeln. Zusätzlich werden Vorfilter eingesetzt, um größere Partikel abzufangen und die Lebensdauer der Hauptfilter zu verlängern. Die korrekte Installation und regelmäßige Wartung der Filter sind im Pharma- und Lebensmittelbereich besonders wichtig, um die geforderte Luftreinheit konstant zu gewährleisten.

Q: Welche praktischen Beispiele gibt es für die Anwendung von Reinraumtechnik in der Lebensmittelbranche?

A: In der Lebensmittelbranche gibt es zahlreiche praktische Beispiele für den Einsatz von Reinraumtechnik. Bei der Herstellung von Molkereiprodukten werden oft Reinräume der ISO-Klasse 7 für die Abfüllung verwendet, um mikrobielle Kontaminationen zu vermeiden. Im Bereich der Babynahrung kommen strengere Standards wie ISO-Klasse 5 zum Einsatz, ähnlich wie im Pharma-Bereich. Bei der Produktion von Ready-to-eat Lebensmitteln werden Reinräume eingesetzt, um die Haltbarkeit ohne zusätzliche Konservierungsstoffe zu verlängern. Auch bei der Herstellung von Nahrungsergänzungsmitteln, wo ähnliche GMP-Richtlinien wie in der Pharmaindustrie gelten, sind Reinraumklassen nach dem EG-GMP-Leitfaden essenziell. Diese Beispiele zeigen, wie Reinraumtechnik zur Qualitätssicherung und Produktsicherheit in verschiedenen Segmenten der Lebensmittelproduktion beiträgt.

Q: Welche Rolle spielt das Annex 1 der EU-GMP-Richtlinie für Reinräume in der Lebensmittelindustrie?

A: Das Annex 1 der EU-GMP-Richtlinie, das primär für die Pharmabranche entwickelt wurde, gewinnt auch in der Lebensmittelindustrie zunehmend an Bedeutung. Es definiert detaillierte Anforderungen für die Herstellung steriler Arzneimittel, die teilweise auf hochsensible Lebensmittelproduktionen übertragen werden. Für Lebensmittelhersteller, die besonders hohe Hygieneanforderungen erfüllen müssen, bietet Annex 1 wertvolle Orientierung bezüglich Reinraumdesign, Monitoring-Systemen und Personalverhalten. Die darin festgelegten Prinzipien zur Kontaminationskontrolle und zum Risikomanagement werden adaptiert, um die Lebensmittelsicherheit zu verbessern. Obwohl Annex 1 nicht direkt für die Lebensmittelbranche verpflichtend ist, nutzen viele Hersteller die darin enthaltenen Standards als Best-Practice-Ansatz, um ihre Qualitätssysteme zu optimieren und internationale Märkte zu erschließen.

Q: Wie werden Reinräume in der Lebensmittelindustrie validiert und welche Testverfahren kommen zum Einsatz?

A: Die Validierung von Reinräumen in der Lebensmittelindustrie erfolgt durch verschiedene standardisierte Testverfahren, die sicherstellen, dass die Anforderungen an Reinräume eingehalten werden. Zu den wichtigsten Tests gehört die Partikelzählung gemäß ISO 14644-1, die die Luftreinheitsklasse ISO bestimmt. Weitere Prüfungen umfassen Luftströmungsmessungen, Druckdifferenztests, Leckprüfungen der HEPA-Filter, Temperatur- und Feuchtigkeitsmessungen sowie mikrobiologische Probenahmen. Die Validierung erfolgt in drei Phasen: Installationsqualifizierung (IQ), Funktionsqualifizierung (OQ) und Leistungsqualifizierung (PQ). Zusätzlich müssen regelmäßige Requalifizierungen durchgeführt werden, um die kontinuierliche Einhaltung der Reinraumklassen zu gewährleisten. In kritischen Bereichen, in denen ISO 7 und ISO 5 Standards gelten, sind umfangreichere und häufigere Tests erforderlich als in weniger kritischen Zonen.

Q: Welche wirtschaftlichen Aspekte müssen bei der Implementierung von Reinraumtechnologie in der Lebensmittelproduktion berücksichtigt werden?

A: Bei der Implementierung von Reinraumtechnologie in der Lebensmittelproduktion müssen verschiedene wirtschaftliche Aspekte berücksichtigt werden. Die Anfangsinvestition für einen Reinraum variiert stark je nach Reinraumklasse – ein Reinraum der Klasse D ist deutlich kostengünstiger als einer der Klasse A. Die laufenden Betriebskosten, insbesondere für Energie (Lüftungssysteme verbrauchen etwa 60-70% der Gesamtenergie), Filterwechsel und spezialisiertes Personal, können erheblich sein. Gleichzeitig bietet die Reinraumtechnologie wirtschaftliche Vorteile durch verlängerte Produkthaltbarkeit, reduzierte Ausschussraten und weniger Reklamationen. Eine Kosten-Nutzen-Analyse sollte die spezifischen Anforderungen des Produkts, regulatorische Anforderungen und Markterwartungen berücksichtigen. Innovative Lösungen wie modulare Reinraumkonzepte oder energieeffiziente Systeme können helfen, die Wirtschaftlichkeit zu verbessern und gleichzeitig die strengen Anforderungen an die Luftreinheit zu erfüllen.

Die umfassende Einführung in die verschiedenen Reinraumklassen ist besonders hilfreich. Es ist spannend zu sehen, wie streng die Anforderungen in der Lebensmittelindustrie sind und wie wichtig es ist, die richtige ISO-Klasse zu wählen. Ich finde auch die Darstellung der ISO-Klassen und deren Partikelkonzentration sehr anschaulich. Insgesamt wird deutlich, dass Hygiene und Luftreinheit entscheidend für die Lebensmittelsicherheit sind.

Mich hat vor allem der Abschnitt über die Validierung der Filtersysteme fasziniert. Die regelmäßigen Messungen und Prüfungen zeigen, wie wichtig eine lückenlose Kontrolle der Partikelkonzentration ist. Auch der Bezug zu den GMP-Richtlinien unterstreicht, dass die Lebensmittelindustrie hohe Standards erfüllen muss. Besonders interessant finde ich, dass selbst bei hoher Luftfeuchtigkeit und Temperatur die Reinheit aufrechterhalten werden kann.

Die praktischen Beispiele für Reinräume in der Lebensmittelindustrie haben mir gut gefallen. Sie zeigen sehr konkret, wie unterschiedlich die Anforderungen für verschiedene Lebensmittel sein können. Besonders spannend finde ich den Vergleich mit der Pharmaindustrie, wo ähnliche Standards gelten. Es ist offensichtlich, dass die Auswahl der richtigen Reinraumklasse einen großen Einfluss auf die Qualität und Sicherheit der Produkte hat.

Was mir besonders ins Auge gefallen ist, sind die Herausforderungen bei der Verhinderung von mikrobiologischer Kontamination. Die Kombination aus Filtertechnologie, UV-Entkeimung und speziellen Beschichtungen finde ich äußerst wichtig. Gleichzeitig zeigen die Trends zur Nachhaltigkeit und Digitalisierung, dass die Branche auch langfristig gut gerüstet sein muss. Ich würde gerne mehr über innovative Materialien und Automatisierung erfahren.

Der Artikel bietet einen sehr guten Überblick über die ISO-Klassen und deren Bedeutung für die Lebensmittelindustrie. Die klaren Tabellen und praxisnahen Beispiele machen das Thema greifbar. Auch die Hinweise zu den wirtschaftlichen Aspekten der Reinraumtechnik sind spannend. Mich würde interessieren, wie Unternehmen in Zukunft noch nachhaltiger arbeiten können, ohne Kompromisse bei der Luftreinheit einzugehen.