Willkommen zu einem umfassenden Überblick über ISO 8573-1, die internationale Norm für Druckluftqualität. Dieser Artikel beleuchtet die Bedeutung der Norm, ihre Klassifizierungen und bietet praktische Einblicke für Ingenieure und Fachleute, die mit Druckluftsystemen arbeiten. Wir werden die verschiedenen Reinheitsklassen, ihre Anwendungen und die Technologien zur Erreichung der geforderten Druckluftqualität untersuchen.

Einführung in ISO 8573-1

Was ist ISO 8573-1?

Die ISO 8573-1 ist eine international anerkannte Norm, die die Anforderungen an die Druckluftqualität festlegt. Die Norm ISO 8573-1 definiert die Konzentrationen verschiedener Verunreinigungen in Druckluftsystemen. ISO 8573-1 unterscheidet verschiedene Reinheitsklassen basierend auf drei Hauptparametern: Partikelgröße, Feuchtegehalt und Ölkonzentration. Seit 2010 ist diese Norm für die Automatisierung mit Pneumatik verbindlich. Die Norm ist in mehrere Teile gegliedert, wobei ISO 8573-1 das primäre Dokument ist, das die Hauptkategorien von Luftverunreinigungen und deren zulässige Grenzwerte beschreibt.

Bedeutung der Druckluftqualität

Die Druckluftqualität ist ein entscheidender Faktor für zahlreiche industrielle Anwendungen. Verunreinigte Druckluft kann Produktionsprozesse beeinträchtigen und die Lebensdauer von Maschinen und Anlagen verkürzen. In Maschinen und Anlagen, in denen Pneumatik eingesetzt wird, ist es notwendig, gewisse Anforderungen für die verwendete Druckluft einzuhalten. Eine unzureichende Druckluftqualität kann zu einer Vielzahl von Problemen führen: Verschleiß an Maschinen und Anlagen, Produktionsausfälle und Beeinträchtigung der Produktqualität. Somit ist die Druckluftaufbereitung wesentlich.

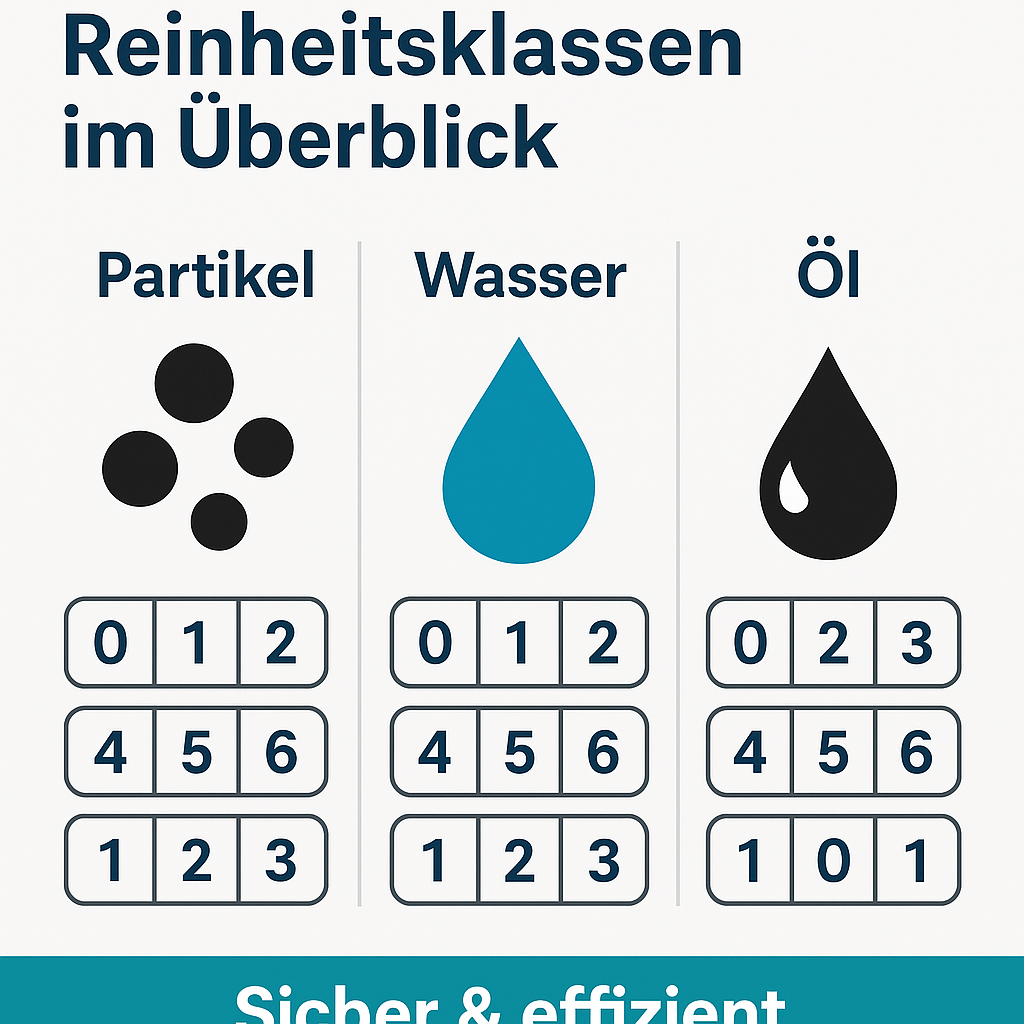

Überblick über Reinheitsklassen

ISO 8573-1 definiert sieben Reinheitsklassen für Druckluft, nummeriert von 0 bis 6. Jede Klasse spezifiziert maximale Grenzwerte für Partikel, Feuchtigkeit und Öl. Obwohl es numerisch gesehen sieben Klassen gibt (0 bis 6), wird die Klasse 0 für spezifische und strengere Anforderungen verwendet, die über die Standards der Klasse 1 hinausgehen. ISO 8573-1 kategorisiert die Luftreinheit in drei kritische Komponenten: Feststoffpartikel, Wasser und Öl. Demgemäß gelten Partikel, Wasser und Öl als Schmutzstoffe.

Druckluft und Verunreinigung

Typen von Verunreinigungen in Druckluft

In der Luft oder in diesem Falle der Druckluft, gibt es immer Schmutzpartikel, die die einwandfreie Funktion eines pneumatischen Systems entsprechend beeinträchtigen. Dazu zählen unter anderem Staub, Pollen, Wasserdampf und Kohlenwasserstoffe, aber auch Schwermetalle wie Blei, Cadmium oder Quecksilber. ISO 8573-1 kategorisiert die Luftreinheit in drei kritische Komponenten: Feststoffpartikel, Wasser und Öl. Die Kenntnis dieser Verunreinigungen ist entscheidend für die Wahl der richtigen Filter und Aufbereitungstechniken, um die geforderte Druckluftqualität zu gewährleisten.

Einfluss von Verunreinigungen auf die Anwendung

Durch die Verdichtung der Luft mittels eines Kompressors auf einen Überdruck von 10 bar befindet sich jetzt ca. die 11-fache Menge an Verunreinigung in dem selben Volumen, wie unter einem Normdruck von 1,013 bar. Diese Ansammlung von komprimierter Verschmutzung führt bei einer nicht ausreichenden Filterung zu erheblichen Problemen. Dichtungen werden angegriffen und Verschmutzungsbeläge legen sich auf die Führungsbahnen der Ventile und Zylinder. Feststoffpartikel können in Anwendungen, in denen selbst kleinste Partikel eine erhebliche Produktkontamination oder Schäden an Präzisionsgeräten verursachen können, problematisch sein. Die Einhaltung der relevanten Klassen nach ISO 8573-1 ist daher unerlässlich.

Klasse 0: Die höchste Reinheit

Die Klasse 0 ist vor allem in der ISO 22000 geregelt, auf die wir gerne kurz eingehen möchten. Diese ISO 22000 gilt beispielsweise für jedes Unternehmen in der Lebensmittel- und Getränkeindustrie, das ein System implementieren möchte, um durchgängig sichere Lebensmittel zu liefern. Um sich überhaupt zu qualifizieren, müssen alle Quellen einer Verunreinigung durch Öl vom TÜV gemessen und geprüft werden. Somit bietet die Klasse 0 die höchste Luftqualität für sensible Anwendungen, die eine kompromisslose Reinheit erfordern. Die Einhaltung der ISO 8573-1 Norm, insbesondere der Klasse 0, ist somit ein Schlüsselfaktor.

Druckluftaufbereitung

Richtige Druckluftaufbereitung verstehen

Um die hohen Anforderungen der ISO 8573-1 zu erfüllen, bieten wir bei BERG Kompressoren eine Reihe von Produkten an, die speziell für die Verbesserung der Druckluftqualität entwickelt wurden: Druckluftfilter, Drucklufttrockner. Damit die Anforderung an die Reinheit der Luft sichergestellt wird, braucht man eine ausreichende Druckluftaufbereitung. Um dieses Problem in den Griff zu bekommen, gibt es eine einfache Lösung. Die richtige Luftaufbereitung ist ein wesentlicher Bestandteil jedes Druckluftsystems – unabhängig von der verwendeten Ausrüstung oder der Anwendung, um die geforderte Druckluftqualität nach ISO sicherzustellen.

Einhaltung der ISO 8573-1 Standards

Die Einhaltung von ISO 8573-1 ist für jedes Unternehmen, das Druckluft verwendet, unerlässlich. Durch die Einhaltung dieser Norm stellen Bediener sicher, dass ihre Druckluft frei von Verunreinigungen wie Feststoffpartikeln, Wasser und Öl ist, die für die Aufrechterhaltung der Systemeffizienz, Produktqualität und Sicherheit entscheidend sind. Im Wesentlichen ist ISO 8573-1 nicht nur eine Richtlinie, sondern ein Eckpfeiler der Qualitätssicherung in Druckluftanwendungen. Die Einhaltung der Norm ISO 8573-1 ist daher ein Qualitätsmerkmal, das die Zuverlässigkeit der Maschinen und Anlagen gewährleistet.

Technologien zur Druckluftaufbereitung

Eine Auswahl an dafür geeigneten Geräten für die Trocknung und Filtrierung der Druckluft durch Feinfilter, Submikrofilter oder Aktivkohlefilter finden Sie in unserem Online-Shop. Mit einem Trockner der richtigen Größe können Sie jedoch selbst die strengsten Anforderungen in Bezug auf Wasser in Ihrer Druckluft erfüllen. Diese Technologien zur Druckluftaufbereitung tragen dazu bei, die Anforderungen der ISO 8573-1 zu erfüllen und die gewünschte Druckluftqualität zu erreichen. Die Auswahl der richtigen Filter und Trockner ist entscheidend, um die spezifischen Anforderungen der jeweiligen Anwendung zu erfüllen.

Druckluftsysteme im praktischen Einsatz

Praxisbeispiele aus der Industrie

Die Klasse 0 ist vor allem in der ISO 22000 geregelt, auf die wir gerne kurz eingehen möchten. Diese ISO 22000 gilt beispielsweise für jedes Unternehmen in der Lebensmittel- und Getränkeindustrie, das ein System implementieren möchte, um durchgängig sichere Lebensmittel zu liefern. In der Automobilindustrie beispielsweise ist die ISO 8573-1 Norm entscheidend, um die einwandfreie Funktion von Lackieranlagen sicherzustellen. Druckluft, die nicht den Reinheitsanforderungen entspricht, kann zu Lackfehlern und Produktionsausfällen führen. Die Wahl des richtigen Kompressors spielt eine entscheidende Rolle, um die Druckluftqualität nach ISO sicherzustellen.

Zahlenmaterial zur Effizienz von Druckluftsystemen

Die Effizienz von Druckluftsystemen lässt sich anhand von konkreten Zahlen belegen. Studien zeigen, dass bis zu 30 % der erzeugten Druckluft durch Leckagen verloren gehen können. Durch die Einhaltung der ISO 8573-1 Norm und regelmäßige Wartung der Anlagen können diese Verluste minimiert und die Energieeffizienz gesteigert werden. Die korrekte Druckluftaufbereitung kann den Restölgehalt in der Druckluft signifikant reduzieren, was sich positiv auf die Lebensdauer der Maschinen und Anlagen auswirkt. Die Norm ISO 8573-1 definiert Grenzwerte für Partikelgröße und Wassergehalt, deren Einhaltung messbare Verbesserungen bringt.

Leitfaden zur Auswahl der richtigen Systeme

Die Auswahl der richtigen Druckluftsysteme hängt von den spezifischen Anforderungen der jeweiligen Anwendung ab. Bei der Auswahl des richtigen Kompressors und der entsprechenden Filter ist es wichtig, die ISO 8573-1 Norm zu berücksichtigen. Für Anwendungen, die eine hohe Druckluftqualität erfordern, wie beispielsweise in der Medizintechnik, ist die Klasse 0 oft unerlässlich. Atlas Copco bietet eine breite Palette von Druckluftsystemen an, die auf die verschiedenen Reinheitsklassen der ISO 8573-1 zugeschnitten sind. Es ist ratsam, eine detaillierte Analyse der Druckluftanforderungen durchzuführen, um die optimale Lösung zu finden.

Qualitätsklassen und deren Bedeutung

Überblick über Druckluftqualitätsklassen

ISO 8573-1 definiert sieben Reinheitsklassen für Druckluft. Diese Klassen sind von 0 bis 6 nummeriert, wobei Klasse 0 für spezielle Anforderungen steht, die strenger als die Klasse 1 sein können. Jede Klasse spezifiziert maximale Grenzwerte für Partikel, Feuchtigkeit und Öl. Die ISO 8573-1 definiert Grenzwerte für Feststoffpartikel, Wassergehalt und Restölgehalt in der Druckluft. Die Einhaltung der Reinheitsklassen ist entscheidend für die Qualität der Druckluft und die Lebensdauer der Druckluftsysteme. Ein Überblick über die Reinheitsklassen hilft bei der Auswahl der richtigen Druckluftaufbereitung.

Wichtigkeit der Einhaltung von Qualitätsstandards

Die Einhaltung von ISO 8573-1 ist nicht nur eine gesetzliche Verpflichtung, sondern ein grundlegender Aspekt der betrieblichen Exzellenz in Branchen, die Druckluft verwenden. Die Einhaltung der Qualitätsstandards ist entscheidend für die Produktqualität, die Effizienz der Druckluftsysteme und die Sicherheit der Anlagen. Durch die Einhaltung der Norm ISO 8573-1 können Unternehmen sicherstellen, dass ihre Druckluftsysteme zuverlässig und effizient arbeiten. Die ISO 8573 legt die Anforderungen an die Druckluftqualität nach ISO fest. Somit ist die Einhaltung der ISO 8573-1 Norm von hoher Bedeutung.

Vergleich der Reinheitsklassen

Die Norm ISO 8573-1 dient als grundlegender Leitfaden, um zu bestimmen, wie sauber Ihre Luft sein muss. Im Wesentlichen definiert sie, wie viele Verunreinigungen Ihre Luft nach der Aufbereitung an einer bestimmten Stelle in Ihrem Druckluftsystem noch enthalten darf. Die Reinheitsklassen werden durch numerische Codes dargestellt, die die maximal zulässigen Konzentrationen von Partikeln, Wasser und Öl pro Kubikmeter Luft (m³) angeben. Die Klassen reichen von 0 bis 6, wobei Klasse 0 die höchste Reinheit und Klasse 6 die niedrigste Reinheit darstellt. Jede Klasse hat spezifische Grenzwerte für Partikelgröße (µm), Wassergehalt und Ölgehalt.

Welche Qualitätsklasse für Ihre Anwendung?

Die Auswahl der richtigen Qualitätsklasse gemäß ISO 8573-1 ist entscheidend für den reibungslosen Betrieb und die Langlebigkeit Ihrer Druckluftsysteme. Die spezifische Anwendung bestimmt die erforderliche Reinheitsklasse. In der Lebensmittel- und Getränkeindustrie, wo direkter Kontakt mit Produkten besteht, ist die Klasse 0 oft unerlässlich, um jegliche Verunreinigung zu vermeiden. In der Elektronikfertigung sind selbst kleinste Partikel schädlich, daher ist mindestens Klasse 1 erforderlich. Die korrekte Klassifizierung und die Einhaltung der Reinheitsklassen gewährleisten eine hohe Produktqualität und reduzieren das Risiko von Produktionsausfällen. Die ISO 8573-1 Norm dient als Leitfaden, um die Druckluftqualität nach ISO sicherzustellen.

Schlussfolgerungen und Ausblick

Die ISO 8573-1 ist ein wesentlicher Standard für die Druckluftqualität. Die Einhaltung dieser Norm stellt sicher, dass Druckluftsysteme effizient und zuverlässig arbeiten. Die Kenntnis und Anwendung der verschiedenen Reinheitsklassen sind entscheidend für die Auswahl der richtigen Druckluftaufbereitungstechnologien. Durch die Berücksichtigung der spezifischen Anforderungen jeder Anwendung und die Auswahl der entsprechenden Filter und Trockner können Unternehmen die geforderte Luftqualität erreichen und die Lebensdauer ihrer Maschinen und Anlagen verlängern. Die ISO 8573 Norm bietet eine klare Festlegung von Grenzwerten für Verunreinigungen.

Zukunft der Druckluftqualität

Die Zukunft der Druckluftqualität wird von technologischen Innovationen und strengeren Umweltauflagen geprägt sein. Neue Filtertechnologien und verbesserte Trockner werden es ermöglichen, noch höhere Reinheitsklassen zu erreichen. Die zunehmende Automatisierung in der Industrie wird den Bedarf an hochreiner Druckluft weiter steigern. Es ist zu erwarten, dass die ISO 8573-1 Norm kontinuierlich weiterentwickelt wird, um den aktuellen Anforderungen und technologischen Fortschritten gerecht zu werden. Die stetige Verbesserung der Druckluftqualität wird dazu beitragen, die Effizienz und Nachhaltigkeit industrieller Prozesse zu erhöhen. Die ISO 8573-1 definiert die Anforderungen an die Druckluftqualität.

Technologische Entwicklungen

Die technologischen Entwicklungen im Bereich der Druckluftaufbereitung konzentrieren sich auf energieeffizientere und umweltfreundlichere Lösungen. Neue Filtermedien ermöglichen eine bessere Abscheidung von Partikeln pro Kubikmeter Luft und Öl bei geringerem Druckverlust. Adsorptionstrockner werden effizienter und benötigen weniger Energie zur Regeneration. Innovative Überwachungssysteme ermöglichen die kontinuierliche Überwachung der Druckluftqualität und die frühzeitige Erkennung von Abweichungen von den geforderten Reinheitsklassen. Diese technologischen Fortschritte tragen dazu bei, die Betriebskosten zu senken und die Umweltauswirkungen der Drucklufterzeugung zu minimieren. Die Reinheitsklassen werden durch numerische Codes dargestellt, die die maximal zulässigen Konzentrationen von Partikeln, Wasser und Öl pro Kubikmeter (m³) angeben.

Empfehlungen für Unternehmen

Für Unternehmen, die Druckluftsysteme betreiben, ist es ratsam, eine umfassende Analyse ihrer Druckluftanforderungen durchzuführen. Die Auswahl der richtigen Druckluftaufbereitungstechnologien sollte auf den spezifischen Anforderungen der jeweiligen Anwendung basieren. Die regelmäßige Wartung und Überprüfung der Anlagen ist unerlässlich, um die Einhaltung der ISO 8573-1 Norm sicherzustellen.

Durch die Verwendung von hochwertigen Druckluftfiltern, Trocknern und Ölabscheidern können Sie sicherstellen, dass Ihre Druckluft den höchsten Reinheitsstandards entspricht.

Es ist ratsam, Schulungen für Mitarbeiter durchzuführen, um das Bewusstsein für die Bedeutung der Druckluftqualität zu schärfen. Atlas Copco bietet eine breite Palette von Produkten und Dienstleistungen an, die Unternehmen bei der Erreichung und Aufrechterhaltung der geforderten Druckluftqualität unterstützen. Die Einhaltung der Qualitätsstandards ist entscheidend für die Produktqualität und die Effizienz der Druckluftsysteme.

Tabelle 1: Übersicht der Reinheitsklassen ISO 8573-1

| Klasse | Partikelgröße (µm) | Drucktaupunkt (°C) | Ölgehalt (mg/m³) |

|---|---|---|---|

| 0 | kundenspezifisch | kundenspezifisch | kundenspezifisch |

| 1 | ≤ 0,1 | ≤ -70 | ≤ 0,01 |

| 2 | ≤ 1,0 | ≤ -40 | ≤ 0,1 |

| 3 | ≤ 5,0 | ≤ -20 | ≤ 1,0 |

| 4 | ≤ 15,0 | ≤ +3 | ≤ 5,0 |

| 5 | ≤ 40,0 | ≤ +7 | ≤ 25,0 |

| 6 | – | ≤ +10 | – |

Tabelle 2: Beispiele für Branchen und ihre typischen Qualitätsklassen

| Branche | Typische Klasse | Partikelgröße (µm) | Drucktaupunkt (°C) | Ölgehalt (mg/m³) |

|---|---|---|---|---|

| Lebensmittelindustrie | 1.2.1 | ≤ 1,0 | ≤ -40 | ≤ 1,0 |

| Pharmaindustrie | 1.1.1 | ≤ 0,1 | ≤ -70 | ≤ 0,01 |

| Automobilindustrie | 1.4.1 | ≤ 1,0 | ≤ -40 | ≤ 1,0 |

| Werkstattluft | 3.6.5 | ≤ 15,0 | ≤ -20 | ≤ 25,0 |

Q: Was ist die ISO 8573-1 Norm und welche Bedeutung hat sie für die Druckluftqualität?

A: Die ISO 8573-1 ist eine internationale Norm, die Reinheit und Qualität von Druckluft klassifiziert. Sie definiert Qualitätsklassen für drei Hauptverunreinigungen: Feststoffpartikel, Wasser und Öl. Diese Norm ist essenziell, damit Druckluft zuverlässig und sicher betrieben werden kann. Unternehmen nutzen diese Klassifizierung, um sicherzustellen, dass ihre Druckluftanlagen den spezifischen Anforderungen ihrer Anwendungen entsprechen und die notwendige Prozesssicherheit gewährleisten.

Q: Wie erfolgt die Klassifizierung nach ISO 8573 und welche Druckluftqualitätsklassen gibt es?

A: Die Klassifizierung gemäß ISO 8573-1 erfolgt nach einem Zahlensystem von 0 (höchste Reinheit) bis 9 (niedrigste Reinheit) für die drei Hauptkontaminanten: Feststoffe, Wasser und Öl. Bei der Angabe der Druckluftqualitätsklasse werden diese drei Werte in der Reihenfolge genannt. Beispielsweise bedeutet eine Klasse 1.2.1, dass die Druckluft der Klasse 1 für Feststoffe, Klasse 2 für Wasser und Klasse 1 für Öl entspricht. Die Klasse 2 beim Wasser entspricht einem Drucktaupunkt von -40°C, während Klasse 3 einen Drucktaupunkt von -20°C und Klasse 4 einen Drucktaupunkt von +3°C festlegt.

Q: Welche praktischen Beispiele gibt es für den Einsatz verschiedener Druckluftqualitätsklassen in der Industrie?

A: In der Lebensmittelindustrie wird häufig Druckluft der Klasse 1.2.1 oder besser gefordert, um eine ölfrei und hygienisch einwandfreie Produktion zu gewährleisten. Die Pharmaindustrie benötigt oft noch höhere Standards (Klasse 1.1.1). In der allgemeinen Fertigung können niedrigere Klassen wie 1.4.1 ausreichend sein. Die Automobilindustrie verwendet typischerweise Klasse 1.4.1 für Lackieranlagen, während Werkzeugmaschinen oft mit Klasse 1.4.2 auskommen. Diese Praxisbeispiele zeigen, wie unterschiedlich die Anforderungen je nach Branche und Anwendung sein können.

Q: Wie kann man die geforderten Drucktaupunkte gemäß ISO 8573-1 erreichen?

A: Zur Erreichung der verschiedenen Drucktaupunkte werden primär zwei Technologien eingesetzt: Kältetrocknern und Adsorptionstrocknern. Kältetrockner können Drucktaupunkte bis zu +3°C (Klasse 4) erreichen und sind energieeffizient für viele Standardanwendungen. Für niedrigere Drucktaupunkte wie -40°C (Klasse 2) oder -70°C (Klasse 1) sind Adsorptionstrockner erforderlich. Diese entziehen der Druckluft durch Adsorptionsmittel wie Aktivkohle oder Molekularsiebe die Feuchtigkeit. Die Wahl des Trockners hängt von den spezifischen Anforderungen der Anwendung und den Umgebungsbedingungen ab, wobei die Aufrechterhaltung der Luftqualität stets im Fokus steht.

Q: Welche Testmethoden werden zur Überprüfung der Einhaltung der ISO 8573-1 verwendet?

A: Die ISO 8573-1 definiert spezifische Testmethoden zur Überprüfung der Druckluftqualität. Für Feststoffpartikel werden Partikelzähler eingesetzt, die Anzahl und Größe der Partikel messen. Die Wasserbestimmung erfolgt durch Taupunktmessgeräte, die den Drucktaupunkt ermitteln. Ölgehalt wird durch Probenahme und anschließende Laboranalyse oder durch kontinuierliche Ölmonitore bestimmt. Regelmäßige Überprüfungen sind entscheidend, um sicherzustellen, dass die Druckluftanlage die geforderten Qualitätsstandards kontinuierlich einhält und potenzielle Probleme frühzeitig erkannt werden.

Q: Welches Zahlenmaterial ist relevant, um die Wirtschaftlichkeit verschiedener Druckluftreinigungssysteme zu bewerten?

A: Bei der wirtschaftlichen Bewertung von Druckluftreinigungssystemen sind folgende Zahlen relevant: Investitionskosten (Kältetrockner ca. 5.000-15.000€, Adsorptionstrockner ca. 10.000-30.000€ je nach Größe), Energieverbrauch (Kältetrockner verbrauchen etwa 3-5% der Kompressorleistung, Adsorptionstrockner bis zu 15-20%), Wartungskosten (jährlich ca. 5-10% der Investitionskosten) und Lebensdauer (typischerweise 10-15 Jahre). Die Wahl zwischen Kältetrocknern und Adsorptionstrocknern sollte basierend auf den spezifischen Anforderungen der Anwendung und einer Gesamtkostenanalyse getroffen werden.

Q: Wie kann Kondensat in Druckluftsystemen vermieden werden und welche Rolle spielt dabei die Druckluftqualitätsklasse?

A: Kondensat in Druckluftsystemen kann durch effektive Trocknung vermieden werden, wobei die Wahl der Trocknungstechnologie von der erforderlichen Druckluftqualitätsklasse abhängt. Für Anwendungen, die eine Klasse 4 erfordern (Drucktaupunkt +3°C), sind Kältetrockner ausreichend. Für Klasse 3 (Drucktaupunkt -20°C) oder Klasse 2 (Drucktaupunkt -40°C) werden Adsorptionstrockner benötigt. Zusätzlich sind regelmäßige Wartung der Trockner, korrekte Dimensionierung der Druckluftanlage und strategisch platzierte Kondensatableiter wichtig. Eine Isolation der Rohrleitungen kann ebenfalls helfen, Kondensatbildung zu reduzieren, besonders bei niedrigen Umgebungstemperaturen.

Q: Welche Mindestanforderungen müssen Druckluftanlagen erfüllen, um gemäß ISO 8573-1 zu arbeiten?

A: Um die Mindestanforderungen gemäß ISO 8573-1 zu erfüllen, müssen Druckluftanlagen mit entsprechenden Filtersystemen für Partikel und Öl sowie geeigneten Trocknungssystemen ausgestattet sein. Ein typisches System besteht aus einem Kompressor, Nachkühler, Wasserabscheider, verschiedenen Filterstufen (Grob-, Fein- und ggf. Aktivkohlefilter) sowie einem Trockner (Kälte- oder Adsorptionstrockner). Zudem sind Messeinrichtungen zur Überwachung der Druckluftqualität notwendig. Die konkrete Auslegung richtet sich nach der angestrebten Qualitätsklasse, wobei für die meisten industriellen Anwendungen mindestens Klasse 1.4.1 als Mindestanforderung gilt.

Q: Welche Vorteile bietet eine ölfrei verdichtete Druckluft und in welchen Branchen ist sie besonders wichtig?

A: Ölfrei verdichtete Druckluft bietet mehrere Vorteile: Vermeidung von Produktkontamination, Reduzierung von Umweltbelastungen, längere Lebensdauer von Filtern und Komponenten sowie Einhaltung strenger Hygienevorschriften. Sie ist besonders wichtig in der Lebensmittel- und Getränkeindustrie, Pharmazie, Medizintechnik, Elektronikfertigung und Lackierprozessen. In diesen Branchen kann ölkontaminierte Druckluft zu Produktschäden, Gesundheitsrisiken oder Qualitätsproblemen führen. Um gemäß ISO 8573-1 Klasse 0 oder 1 für Öl zu erfüllen, werden entweder ölfreie Kompressoren eingesetzt oder konventionelle Kompressoren mit mehrstufigen Filtersystemen inklusive Aktivkohlefiltern ausgestattet, um einen Einsatz von Druckluft zuverlässig und sicher zu gewährleisten.

Die ISO 8573-1 Norm ist nicht nur für den sicheren Betrieb von Druckluftsystemen entscheidend, sondern auch für die Wettbewerbsfähigkeit von Unternehmen. Besonders in der Lebensmittel- und Pharmaindustrie ist die Einhaltung der Reinheitsklassen ein entscheidender Qualitätsfaktor, der direkte Auswirkungen auf die Produktsicherheit hat. Interessant ist, dass die Norm auch in anderen Branchen – etwa im Automobilbau – eine immer größere Rolle spielt, um Prozesse zu optimieren und Ausfallzeiten zu minimieren. Unternehmen sollten daher nicht nur die Normen kennen, sondern auch die technischen Möglichkeiten, um diese zuverlässig einzuhalten.

Ein oft übersehener Aspekt ist die Rolle der Druckluftqualität in Bezug auf Energieeffizienz. Laut Studien können undichte oder unzureichend aufbereitete Systeme bis zu 30 % mehr Energie verbrauchen. Die Wahl des richtigen Filtersystems sowie regelmäßige Wartung sind daher nicht nur aus technischer Sicht sinnvoll, sondern haben auch direkte Auswirkungen auf die Betriebskosten und den ökologischen Fußabdruck. Hier zeigen sich Synergien zwischen Umweltschutz und Wirtschaftlichkeit, die Unternehmen nutzen sollten.

Besonders spannend ist, dass die Norm ISO 8573-1 auch über die Luftreinheit hinaus einen Standard für das gesamte Qualitätsmanagementsystem in der Druckluftversorgung definiert. Viele Unternehmen unterschätzen den Einfluss einer lückenlosen Dokumentation und Prozessüberwachung. Dabei helfen moderne Überwachungssysteme, die Einhaltung der Reinheitsklassen kontinuierlich zu prüfen. Ein proaktives Management solcher Systeme führt nicht nur zu höherer Produktsicherheit, sondern stärkt auch das Vertrauen von Kunden und Partnern.

Die Anforderungen an die Druckluftqualität variieren je nach Branche stark. Während Klasse 0 in der Lebensmittelverpackung unverzichtbar ist, reicht in vielen Werkstätten eine niedrigere Klasse wie 3 oder 4 aus. Hier zeigt sich, dass eine genaue Bedarfsanalyse entscheidend ist, um nicht unnötig hohe Investitionskosten zu verursachen. Gleichzeitig sollten Unternehmen nicht nur auf den Preis, sondern auch auf die Folgekosten achten: Eine schlechtere Druckluftqualität kann langfristig zu teuren Ausfällen führen, die weit über den Anschaffungspreis hinausgehen.