Druckluftqualität

Prüfung der Druckluftqualität gemäß ISO 8573-1

Wir sind ein Labor, das Reinheitsklassenprüfungen von Druckluft gemäß ISO 8573-1:2010 durchführt. Wir untersuchen Druckluft in Bezug auf folgende Parameter:

- Partikelgehalt

- Wassergehalt / Drucktaupunkt

- Öl-Aerosolgehalt

- Mikrobiologische Belastung: Bakterien, Hefen und Schimmelpilze

Wir führen Qualitätsprüfungen von Druckluft in Produktions-

und Dienstleistungsunternehmen in ganz Deutschland durch.

Geprüfte Parameter

PARTIKEL

Messmethode: ISO 8573-4:2019

Messbereich: Messung von Partikeln im Bereich 0,1 – 0,5 µm (Klassen 1-7 nach ISO 8573-1)

Messausrüstung: Laser-Partikelzähler

WASSER

Messmethode: ISO 8573-3:2010

Messbereich: –70 … +30°C td

Messunsicherheit: ±2°C

Messausrüstung: Drucktaupunktmessgerät

ÖL-AEROSOL

Messmethode: ISO 8573-2:2007

Messbereich: 0,003 – 2mg/1m3

Messunsicherheit: ±10%

Messausrüstung: Filtrationskit, FTIR

MIKROBIOLOGIE

Messmethode: ISO 8573-7:2003

Geprüfte Parameter: Gehalt an Bakterien, Hefen, Schimmelpilzen in 1 m3 Luft

Messausrüstung: Druckluftprüfgerät, Anzucht der Kolonien in Petrischalen

ISO 8573-1 ist eine weithin anerkannte Norm zur Beurteilung der Druckluftqualität anhand des Gehalts an drei Verunreinigungen: Partikeln, Wasser und Öl. Die Probenahmemethoden und die Messungen selbst werden in den nachfolgenden Abschnitten der ISO-Norm 8573 (-2, -3, -4) ausführlich beschrieben. Ihre Anwendung ist verpflichtend, wenn die erzielten Messergebnisse mit den in ISO 8573-1 beschriebenen Reinheitsklassen für Druckluft verglichen werden sollen.

Gemäß der Norm ISO 8573-1 wird die Reinheitsklassifizierung von Druckluft auf der Grundlage der Messung der oben genannten drei Verunreinigungen durchgeführt. Mikrobiologische Untersuchungen (gemäß ISO-Norm 8573-7) sind keine Grundlage für die Festlegung der Reinheitsklasse von Druckluft, obwohl sie in bestimmten Branchen (Lebensmittel-, Kosmetik-, Pharma- und Medizinprodukteindustrie) durchgeführt werden.

Tabelle der Druckluft-Reinheitsklassen gemäß ISO 8573-1:2010:

| Reinheitsklasse ISO 8573-1:2010 | Partikel 0.1–0.5 µm [Anzahl/m³] |

Partikel 0.5–1.0 µm [Anzahl/m³] |

Partikel 1.0–5.0 µm [Anzahl/m³] |

Drucktaupunkt [°C] |

Flüssiges Wasser [g/m³] |

Öl [mg/m³] |

|---|---|---|---|---|---|---|

| 1 | ≤ 20 000 | ≤ 400 | ≤ 10 | ≤ -70 | – | ≤ 0.01 |

| 2 | ≤ 400 000 | ≤ 6 000 | ≤ 100 | ≤ -40 | – | ≤ 0.1 |

| 3 | – | ≤ 90 000 | ≤ 1 000 | ≤ -20 | – | ≤ 1 |

| 4 | – | – | ≤ 10 000 | ≤ +3 | – | ≤ 5 |

| 5 | – | – | ≤ 100 000 | ≤ +7 | – | – |

| 6 | – | – | – | ≤ +10 | – | – |

| 7 | – | – | – | – | ≤ 0.5 | – |

| 8 | – | – | – | – | 0.5 – 5 | – |

| 9 | – | – | – | – | 5 – 10 | – |

| X | – | – | – | – | > 10 | > 5 |

Lokale und technische Anforderungen

für den Messpunkt

Überprüfen Sie bitte, bevor Sie eine Bestellung aufgeben:

Standort

Anschlussart

Druck in der Anlage

Druckluftqualität wird üblicherweise an 3 bis 5 Messpunkten untersucht. Messpunkte werden in der Regel irgendwo in den Endabschnitten der Druckluftinstallation ausgewählt. Manchmal werden zusätzliche Proben im Kompressorraum entnommen, aber immer hinter den Filtern, niemals vor den Filtern – andernfalls ist der Partikelzähler beschädigt.

Zur Durchführung der Messungen gemäß ISO 8573-1 müssen die Messgeräte an das Druckluftsystem angeschlossen werden (siehe erforderliche Anschlüsse oben). Es ist nicht möglich, Messungen an einem Punkt durchzuführen, an dem Druckluft in die Umgebung abgeblasen wird.

Wie können Sie eine Bestellung für die Druckluftqualitätsmessung nach ISO 8573-1 in Ihrem Unternehmen aufgeben?

Schritt 1: Bestimmen Sie die Anzahl und den Standort der Messpunkte

Besprechen Sie in Ihrem Unternehmen, welche Druckluftverbrauchspunkte besonders wichtig sind. Berücksichtigen Sie zum Beispiel Punkte, die sich weiter im Druckluftnetz befinden, Punkte, an denen die Druckluft mit dem hergestellten Produkt in Kontakt kommt, oder Punkte, an denen Druckluft an empfindliche Geräte angeschlossen ist.

Schritt 3: Durchführung der Messungen

Zum gemeinsam vereinbarten Termin führen wir die Messungen in Ihrem Unternehmen durch. Typischerweise dauert die Messung an einem Punkt etwa 0,5–1 Stunde.

Schritt 2: Kontaktieren Sie uns

Teilen Sie uns mit: in welcher Kalenderwoche Sie die Messungen durchführen lassen möchten, die Anzahl der Messpunkte, den Umfang der Untersuchung (welche Parameter gemessen werden sollen) und die Adresse der Messstelle.

Anschließend senden wir Ihnen ein Preisangebot zusammen mit einem Terminvorschlag für die Durchführung der Messungen zu.

Schritt 4: Berichterstattung

Den Messbericht senden wir Ihnen spätestens 14 Tage nach Abschluss der Messungen zu. Der Bericht wird zweisprachig (Deutsch–Englisch) erstellt.

Warum sollten Sie uns wählen

7 Jahre Erfahrung

Wir sind seit 7 Jahren im Bereich der Messdienstleistungen tätig. In dieser Zeit haben wir Messungen in zahlreichen Produktionsunternehmen in Deutschland, den Niederlanden, Polen und Tschechien durchgeführt.

Qualität

Wir führen unsere Messungen gemäß den neuesten Versionen der internationalen Normenreihe ISO 8573 durch. Zudem verbessern wir kontinuierlich die technischen Kompetenzen unseres Teams.

Kundenzufriedenheit

Die Zufriedenheit unserer Kunden steht für uns an erster Stelle. Wir setzen alles daran, die Messungen zu einem für Sie möglichst günstigen Zeitpunkt durchzuführen, ohne dabei Ihren Produktionsprozess zu stören.

Effiziente Abläufe

Wir optimieren ständig unsere internen Prozesse, um Dienstleistungen auf höchstem Niveau zu gewährleisten.

Kontakt

Kontaktieren Sie uns noch heute!

Kontaktieren Sie uns gerne, wenn Sie ein Angebot oder Informationen zu den nächstmöglichen Terminen für unsere Messdienstleistungen in Ihrem Unternehmen wünschen.

E-mail:

labor@mqv-lab.de

Telefon:

+49 1523 8230732

Häufig gestellte Fragen:

Bestimmung des Ölgehalts in Druckluft – wie man dieses Thema angeht?

Die Bestimmung des Ölgehalts in Druckluft ist aus analytischer Sicht ein recht komplexes Problem. Die ISO 8573-1 besagt, dass der Gesamtölgehalt der Druckluft aus flüssigem Öl, Öl in Aerosolform und Öldampf zusammengesetzt ist. In Druckluft liegt das meiste Öl in Form von Aerosolen vor, deshalb untersucht unser Labor den Gehalt an Ölaerosolen. Flüssiges Öl entsteht nur infolge schwerwiegender Kompressorschäden. Öldämpfe entstehen nur bei hohen Temperaturen (ca. 100-200 °C), was in Druckluftanlagen eher unwahrscheinlich ist.

Macht es Sinn, die Druckluft auf den Ölgehalt zu testen, wenn wir im Unternehmen ölfreie Kompressoren verwenden?

Es gibt drei Quellen von Öl in Druckluft: Öl in der zur Erzeugung von Druckluft verwendeten Umgebungsluft, Öl aus dem Kompressor und Ölrückstände in der Druckluftanlage. Daher ist es sinnvoll, die Druckluft auch dann auf den Ölgehalt zu testen, wenn derzeit keine ölgeschmierten Kompressoren eingesetzt werden. Kohlenwasserstoffe können zusammen mit der angesaugten Luft in die Druckluftanlage gelangen oder sich an den Innenflächen von Rohrleitungen ablagern, wenn früher im Betrieb ölgeschmierte Kompressoren verwendet wurden.

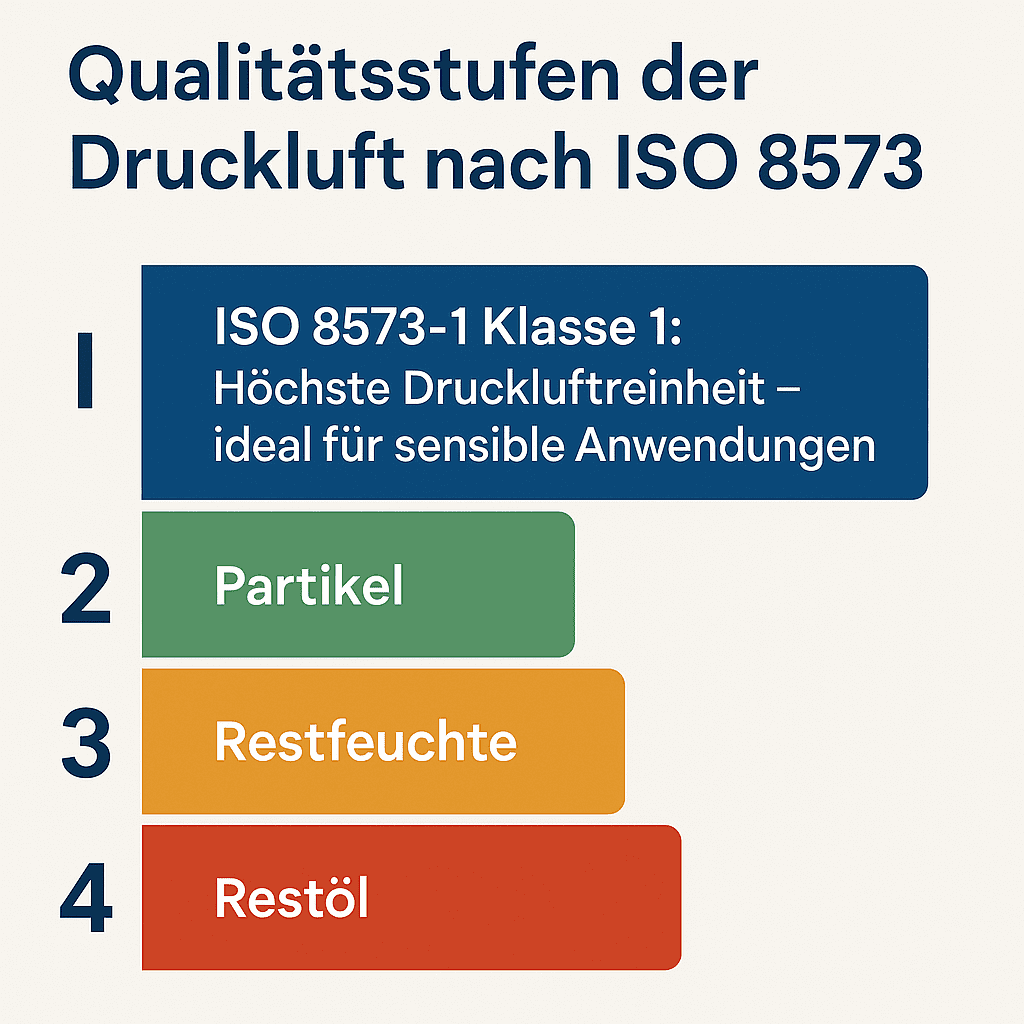

Was ist die Reinheitsklasse 1 für Druckluft?

Die Reinheitsklasse 1 ist die höchste Reinheitsstufe für Druckluft, wie sie in der Norm ISO 8573-1:2010 definiert ist. Sie steht für extrem niedrige Gehalte an Partikeln, Wasser und Öl in der Druckluft. Diese Qualität wird vor allem in besonders sensiblen Bereichen wie der Elektronik- oder Pharmaindustrie benötigt.

Was bedeutet die Reinheitsklasse 0 für Druckluft?

Die Reinheitsklasse 0 ist keine standardisierte feste Reinheitsstufe, sondern ein Maß für kundenspezifische Anforderungen. Hierbei müssen die Grenzwerte für Partikel, Wasser oder Öl noch niedriger als bei Klasse 1 sein. Die genauen Anforderungen definiert der Anwender oder Anlagenbetreiber selbst.

Warum wird die Reinheit von Druckluft mit drei Zahlen beschrieben?

Die Norm ISO 8573-1:2010 beschreibt die Druckluftqualität anhand von drei Kennzahlen, die die Reinheit in Bezug auf drei Hauptkontaminanten darstellen: Partikel, Wasser (Drucktaupunkt) und Ölgehalt.

Beispielsweise bedeutet die Angabe „2:4:1“:

- 2 für die Partikelklasse (z. B. maximale Anzahl an Partikeln in bestimmten Größenbereichen),

- 4 für die Wasserklasse (z. B. Drucktaupunkt bis +3 °C),

- 1 für die Ölklasse (z. B. maximal 0,01 mg/m³ Öl).

Diese dreistellige Kennzahl gibt also direkt an, wie sauber die Druckluft in Bezug auf diese drei Kontaminanten ist und ermöglicht eine klare Klassifizierung und Vergleichbarkeit.

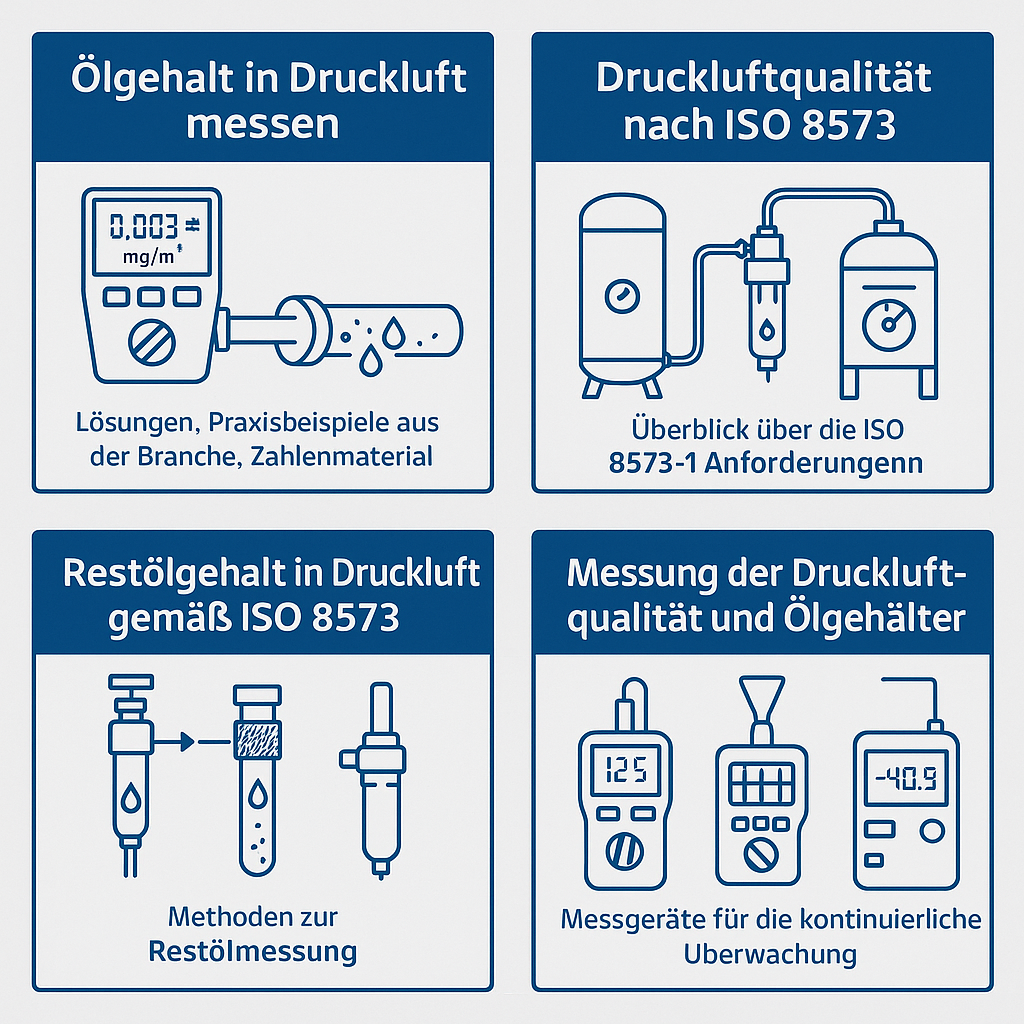

Messung Restölgehalt – Lösungen, Praxisbeispiele aus der Branche, Zahlenmaterial

Die Messung des Restölgehalts in Druckluft ist ein entscheidender Aspekt, um die Qualität der Druckluft sicherzustellen. Dieser Artikel beleuchtet verschiedene Methoden, Technologien und praktische Anwendungen zur Messung und Überwachung des Restölgehalts, um eine optimale Druckluftqualität zu gewährleisten.

Druckluft und ihre Qualität

Was ist Druckluft?

Druckluft ist komprimierte Luft, die als Energieträger in zahlreichen industriellen Anwendungen eingesetzt wird. Die Qualität der Druckluft ist entscheidend für die Effizienz und Zuverlässigkeit der Prozesse, in denen sie verwendet wird. Ohne eine angemessene Druckluftaufbereitung, die für Sauberkeit sorgt, funktioniert das System nicht ideal.

Die Bedeutung der Druckluftqualität

Die Druckluftqualität ist von großer Bedeutung, da Verunreinigungen wie Öl, Partikel und Wasser die Lebensdauer von Maschinen verkürzen und die Produktqualität beeinträchtigen können. Hohe Ölkonzentrationen können zu Maschinenbeschädigungen und Produktkontamination führen. Besonders in der Lebensmittel- und Getränkeindustrie ist eine reine Druckluft unerlässlich, um die Sicherheit der Produkte zu gewährleisten.

ISO 8573 und ihre Relevanz

Die ISO 8573 ist eine internationale Norm, die verschiedene Qualitätsklassen für Druckluft definiert und Grenzwerte für Verunreinigungen wie Öl, Wasser und Partikel festlegt. Die Einhaltung der ISO 8573-Norm ist entscheidend, um die Qualität der Druckluft sicherzustellen und die Anforderungen verschiedener Anwendungen zu erfüllen. Die kontinuierliche Überwachung des Restölgehalts und der Partikelanzahl ist hier essenziell.

Restölmessung in der Druckluft

Methoden der Restölmessung

Es gibt verschiedene Methoden zur Restölmessung in der Druckluft, die sich in direkte und indirekte Messungen unterteilen lassen. Direkte Messmethoden, wie Ölnebelmesser und Ölmonitor-Systeme, ermöglichen eine präzise Bestimmung des Restölgehalts direkt in der Druckluft. Indirekte Methoden basieren auf Probenahme und Analyse im Labor, was genaue Informationen über den Ölgehalt und andere Verunreinigungen liefert.

Messung des Restölgehalts gemäß ISO

Die Messung des Restölgehalts gemäß ISO 8573 erfolgt durch standardisierte Verfahren, die eine Vergleichbarkeit der Messergebnisse gewährleisten. Die ISO 8573 definiert verschiedene Qualitätsklassen für Druckluft, in denen spezifische Grenzwerte für Restölgehalte festgelegt sind. Unser Unternehmen verwendet ein Probenahmesystem nach ISO-Methode 8573-2 (B2) mit anschließender FTIR-Technik im Labor.

Technologien zur Restölmessung

Verschiedene Technologien stehen zur Restölmessung zur Verfügung, darunter Gaschromatographie, PID-Detektoren und FTIR-Spektroskopie. Die Wahl der geeigneten Technologie hängt von den spezifischen Anforderungen der Anwendung ab. Viele Nutzer von Druckluftanlagen bevorzugen ein routinemäßiges Monitoring von Öldämpfen gemäß ISO 8573-5 anstelle der Untersuchung von Ölaerosolen. Messtechniken mit PID-Detektoren eignen sich gut für Trendanalysen.

Praktische Anwendungen und Lösungen

Stationäre Lösungen zur Überwachung

Stationäre Lösungen zur Überwachung des Restölgehalts in der Druckluft bieten eine kontinuierliche Überwachung und ermöglichen die frühzeitige Erkennung von Öleinträgen. Die kontinuierliche Überwachung des Restölgehalts und der Partikelanzahl ist von großer Bedeutung. Ein solches Überwachungssystem kann zur frühzeitigen Erkennung von Öleinträgen und zur Vermeidung von Öldurchbrüchen beitragen, was die Druckluftanlage schützt.

Fallstudien aus der Industrie

Ölfreie Druckluft: Vorteile und Herausforderungen

Ölfreie Druckluft bietet den Vorteil, dass kein Öl in die Druckluftanlage gelangen kann, was das Risiko von Verunreinigungen und Kontaminationen reduziert. Ölfrei verdichtende Kompressoren werden häufig in Anwendungen eingesetzt, bei denen höchste Luftreinheit erforderlich ist, wie in der Lebensmittel- und Pharmaindustrie. Bei Verwendung von ölfreien Kompressoren kann die Häufigkeit der Ölgehaltsprüfungen reduziert werden.

Zahlenmaterial und Statistiken

Statistische Daten zur Druckluftqualität

Statistische Daten zur Druckluftqualität liefern wertvolle Einblicke in die Häufigkeit von Verunreinigungen und die Einhaltung der ISO 8573. Studien zeigen, dass ein erheblicher Prozentsatz der Druckluftanlagen die geforderten Qualitätsstandards nicht erfüllt, was zu Produktionsausfällen und erhöhten Wartungskosten führen kann. Die Messung und Überwachung ist daher essenziell.

Wichtige Kennzahlen zur Restölmessung

Wichtige Kennzahlen zur Restölmessung umfassen den durchschnittlichen Restölgehalt in Druckluftsystemen, die Häufigkeit von Überschreitungen der Grenzwerte gemäß ISO 8573-1 und die damit verbundenen Kosten für Unternehmen. Diese Kennzahlen helfen, die Notwendigkeit einer regelmäßigen Überwachung und die Effektivität von Druckluftaufbereitungssystemen zu bewerten. Die kontinuierliche Messung ist wichtig.

Marktanalysen und Trends

Marktanalysen zeigen einen wachsenden Bedarf an Messtechnik zur Überwachung der Druckluftqualität. Der Trend geht hin zu kontinuierlichen Messsystemen und mobilen Lösungen, die eine flexible und präzise Überwachung des Restölgehalts ermöglichen. Unternehmen investieren zunehmend in Messtechnik, um die Qualität der Druckluft sicherzustellen. Ein wichtiger Aspekt ist die Einhaltung der ISO-Normen.

Messtechnik und Instrumente

Vorstellung des Partikelzählers PC 400

Der Partikelzähler PC 400 von CS Instruments ist ein hochpräzises Messgerät zur Überwachung der Druckluftqualität gemäß ISO 8573. Er misst Partikel ab einer Größe von 0,1 µm und ist somit für die Überwachung der Druckluftqualitätsklasse 1 geeignet. Der PC 400 ermöglicht die kontinuierliche Überwachung der Druckluft und die frühzeitige Erkennung von Verunreinigungen.

Ölcheck 500: Anwendung und Vorteile

Der Ölcheck 500 ist ein Monitoring-System zur hochgenauen Messung des dampfförmigen Restölgehalts in Druckluft und Stickstoff. Durch das innovative Messverfahren „Forced Pressure Variation“ erzeugt der OIL CHECK 500 geräteintern Referenzgas in unterschiedlichen Massen-Konzentrationen. Mithilfe dieses von CS INSTRUMENTS geschützten Verfahrens können alterungs- oder verschmutzungsbedingte Anteile im Messsignal, insbesondere Langzeitdriften, kompensiert werden. Die Sensoreinheit kann vom Kunden vor Ort ausgetauscht werden. Permanente, hochgenaue Restölmessung (Öldampf) mit PID-Sensor (Photo-Ionisations-Detektor). Der integrierte Mini-Katalysator erzeugt zuverlässig ein definiertes Referenzgas zur Nullpunkt-Kalibrierung. Im Gegensatz zu Mess-Systemen, die „Nullluft“ bzw. Referenzgas mit Aktiv-Kohlefiltern erzeugen und dadurch von der Alterung und Sättigung der Aktiv-Kohlefilter abhängig sind, erzeugt der Mini-Katalysator die „Nullluft“ ohne Alterung und Verschleiß. Kein Wechsel von Aktivkohlefiltern notwendig. Die Anwendung des Ölcheck 500 ermöglicht eine kontinuierliche Überwachung des Restölgehalts und die Einhaltung der ISO 8573.

Vergleich verschiedener Messtechnologien

Verschiedene Messtechnologien zur Restölmessung unterscheiden sich in ihrer Genauigkeit, Anwendungsbereich und Kosten. Gaschromatographie bietet eine hohe Genauigkeit, ist aber aufwendiger. PID-Detektoren sind kostengünstiger und eignen sich gut für Trendanalysen. Die FTIR-Spektroskopie bietet eine breite Palette von Anwendungen zur Messung von Kohlenwasserstoffen. Die Wahl der Technologie hängt von den spezifischen Anforderungen der Anwendung ab.

Partikelzähler PC 400 – stationäre Lösung nach ISO 8573

Der hochpräzise, optische Partikelzähler PC 400 misst Partikel ab einer Größe von 0,1 µm und ist somit für die Überwachung der Druckluftqualitätsklasse 1 (ISO 8573) geeignet. Die einwandfreie Funktion der in der Druckluft eingebauten Filtrationselemente wird überwacht und etwaige Filterdurchbrüche sofort erkannt. Durch die automatische Druckluftdurchflussüberwachung ermöglicht der Partikelzähler jederzeit partikelfreie Druckluft. PC 400 Partikelzähler bis 0,1 µm für Druckluft und Gase, inkl. Druckminderer. DS 400 Bildschirmschreiber mit Grafikdisplay und Touch-Screen Bedienung. Es gibt den PC 400 auch bis 0,3 µm für Druckluft und Gase inkl. Druckminderer. Eine kontinuierliche Überwachung des Restölgehalts und der Partikelanzahl ist somit gewährleistet.

Druckluftqualität messen nach ISO 8573 – Restöl – Partikel – Restfeuchte

CS INSTRUMENTS bietet zur Druckluftqualitätsmessung nach ISO 8573-1 sowohl mobile als auch stationäre Messgeräte zur Restölmessung, das Oil Check Restölmessgerät, Feststoffpartikelmessung, das PC 400 Partikelmessgerät, und zur Taupunktmessung z.B. das FA 510 Taupunktmessgerät. Diese Instrumente ermöglichen eine umfassende Überwachung der Druckluftqualität. Die kontinuierliche Messung von Restöl, Partikel und Restfeuchte ist entscheidend für die Einhaltung der ISO 8573 und die Sicherstellung der Qualität der Druckluft.

Partikelzähler PC 400 – mobile Lösung nach ISO 8573

Der hochpräzise, optische Partikelzähler PC 400 misst Partikel ab einer Größe von 0,1 µm und ist somit für die Überwachung der Druckluftqualitätsklasse 1 (ISO 8573) geeignet. Die einwandfreie Funktion der in der Druckluft eingebauten Filtrationselemente wird überwacht und etwaige Filterdurchbrüche sofort erkannt. Durch die automatische Druckluftdurchflussüberwachung ermöglicht der Partikelzähler jederzeit partikelfreie Druckluft. PC 400 Partikelzähler bis 0,1 µm für Druckluft und Gase, inkl. Druckminderer, im Servicekoffer. Mobiler Bildschirmschreiber im Koffer DS 500 mobil, 4 Sensoreingänge. Mit dieser mobilen Lösung ist eine flexible und präzise Messung der Druckluftqualität möglich.

NEU! OIL CHECK 500 – Das Monitoring System zur hochgenauen Messung des dampfförmigen Restölgehaltes von Druckluft, Stickstoff und Gasen.

Der OIL CHECK 500 ist ein fortschrittliches Monitoring-System, das eine hochgenaue Messung des dampfförmigen Restölgehalts in Druckluft, Stickstoff und anderen Gasen ermöglicht. Durch das innovative Messverfahren “Forced Pressure Variation” erzeugt der OIL CHECK 500 geräteintern Referenzgas in unterschiedlichen Massen-Konzentrationen. Dieses von CS INSTRUMENTS geschützte Verfahren kompensiert alterungs- oder verschmutzungsbedingte Anteile im Messsignal, insbesondere Langzeitdriften. Der Kunde kann die Sensoreinheit vor Ort austauschen, was die Wartung vereinfacht. Die kontinuierliche Überwachung und Messung des Ölgehalts sorgt für eine zuverlässige Einhaltung der ISO 8573.

Restölmessung OILCHECK nach ISO 8573 – stationäre Lösung

Der Restöl–Sensor OILCHECK misst den dampfförmigen Restölgehalt in der Druckluft und trägt dazu bei, Druckluftleitungen ölfrei zu halten. Mittels Probenahme wird ein repräsentativer Teilvolumenstrom aus der Druckluft entnommen und dem OILCHECK zugeführt. Die kontinuierliche Messung ermöglicht die sofortige Erkennung von Grenzwertüberschreitungen, wodurch Abstellmaßnahmen eingeleitet und eine dauerhaft ölfreie Druckluft sichergestellt werden können. Der integrierte Mini-Katalysator zur Nullpunkt-Kalibrierung sorgt für langzeitstabile Messergebnisse. Die Anwendung des OILCHECK ermöglicht eine zuverlässige Restölmessung gemäß ISO 8573 und hilft bei der Einhaltung der Druckluftqualitätsklasse.

Was versteht man unter ISO 8573-1 und warum ist sie wichtig für die Druckluftqualität?

Die ISO 8573-1 legt die Anforderungen an die Qualität der Druckluft fest, insbesondere in Bezug auf Partikel, Restölgehalt und Wassergehalt. Diese Norm ist von großer Bedeutung, da sie Sicherheitsstandards setzt, die in verschiedenen Industrien, wie z.B. in der Lebensmittel- oder Pharmaindustrie, essentiell sind. Ein korrekt eingehaltenes ISO 8573-1 gewährleistet die einwandfreie Funktion von Druckluftanlagen und vermindert das Risiko von Verunreinigungen und Anlagenverschleiß. Die ISO 8573-1 gibt vor, wie der Restölgehalt, die Partikel und der Wassergehalt in Druckluft zu messen und zu bestimmen sind. Verschiedene Industrien benötigen eine spezifische Qualität der Druckluft. Die Anwendung der ISO 8573-1 hilft dabei, diese Reinheit sicherzustellen.

Q: Was sind die Anforderungen der ISO 8573 hinsichtlich des Restölgehalts in der Druckluft?

Die ISO 8573 definiert verschiedene Druckluftqualitätsklassen für Druckluft, in denen spezifische Grenzwerte für Restölgehalte festgelegt sind. Diese Grenzwerte variieren je nach Anwendungsbereich und Anforderungen an die Druckluftqualität. Die Restölmessung gemäß ISO hilft, diese Grenzwerte einzuhalten. Eine kontinuierliche Überwachung des Restölgehalts ist daher essenziell, um die Druckluftqualität sicherzustellen und die Anforderungen der jeweiligen ISO 8573-1 zu erfüllen. Die Messtechnik von CS Instruments unterstützt Unternehmen bei der Einhaltung dieser Normen.

OIL CHECK 500 – Messgerät für den dampfförmigen Restölgehalt in Druckluft und anderen Gasen

Der OIL CHECK 500 ist ein hochmodernes Messgerät, das speziell für die präzise Messung des dampfförmigen Restölgehalts in Druckluft und anderen Gasen entwickelt wurde. Dieses Instrument ermöglicht es, die Qualität der Druckluft kontinuierlich zu überwachen und sicherzustellen, dass die vorgegebenen Grenzwerte gemäß ISO 8573 eingehalten werden. Die hochgenaue Messtechnik des OIL CHECK 500 gewährleistet, dass auch geringste Mengen an Restölgehalt zuverlässig erkannt werden, was besonders in sensiblen Anwendungsbereichen wie der Lebensmittel- oder Pharmaindustrie von großer Bedeutung ist.

Q: Welche Rolle spielt der Taupunkt für den Restölgehalt in der Druckluft?

Der Drucktaupunkt kann indirekt den Restölgehalt in der Druckluft beeinflussen, da eine hohe Feuchtigkeit die Kondensation von Öl–Partikeln und deren Verunreinigung in der Druckluft fördern kann. Eine genaue Überwachung des Drucktaupunkts trägt zur Minimierung des Restölgehalts bei. Die Messung des Drucktaupunkts ist daher ein wichtiger Aspekt bei der Überwachung der Druckluftqualität. CS Instruments bietet hierfür geeignete Instrumente an. Auch die kontinuierliche Überwachung und Restölmessung gemäß ISO 8573 spielt eine entscheidende Rolle.

Überwachen Sie den Ölgehalt von Druckluft und Gasen

Die Überwachung des Ölgehalts von Druckluft und Gasen ist entscheidend, um die Qualität der Druckluft sicherzustellen und die Anforderungen der ISO 8573 zu erfüllen. Eine kontinuierliche Überwachung des Restölgehalts und der Partikel ist wichtig, um Verunreinigungen frühzeitig zu erkennen und zu beheben. CS Instruments bietet verschiedene Messtechnik-Lösungen zur Messung des Restölgehalts in Druckluft an. Die Anwendung dieser Instrumente ermöglicht es Unternehmen, die Druckluftanlage optimal zu betreiben und die Produktionsprozesse zu sichern. Die Druckluftqualitätsmessung wird so vereinfacht.

Wie stellt man sicher, dass die Druckluft sauber und ölfrei gemäß ISO 8573.1 bleibt?

Ein integraler Bestandteil der Druckluftqualität ist die richtige Druckluftaufbereitung. Dies umfasst den Einsatz von Filtern, Trocknern und Adsorptionsmitteln, die sicherstellen, dass die Druckluft von äußeren Verunreinigungen und Öl gereinigt wird. Regelmäßige Wartung und Überwachung der Druckluftanlage sind essenziell für eine kontinuierliche Reinheit und hohe Qualität der Druckluft. Eine weitere Methode zur Sicherstellung der Druckluftreinheit ist der Einsatz von Stickstoff. Stickstoff kann genutzt werden, um den Ölgehalt in der Druckluft zu reduzieren und die Kontamination durch andere Verunreinigungen zu verhindern.

RESTÖLGEHALT IN DRUCKLUFT MESSEN

Die Messung des Restölgehalts in Druckluft ist ein kritischer Prozess zur Sicherstellung der Betriebssicherheit und Effizienz von Druckluftanlagen. Verschiedene Methoden und Technologien stehen zur Verfügung, um den Ölgehalt in der Druckluft zu bestimmen. Die Auswahl der geeigneten Methode hängt von den spezifischen Anforderungen der Anwendung und den geltenden ISO-Normen ab. Es ist essenziell, dass die Restölmessung regelmäßig durchgeführt wird, um Verunreinigungen frühzeitig zu erkennen und die Druckluftqualität aufrechtzuerhalten. Auch die kontinuierliche Überwachung spielt eine wichtige Rolle.

LEISTUNGSBESCHREIBUNG – RESTÖLGEHALT IN DRUCKLUFT MESSEN

Die Leistungsbeschreibung für die Messung des Restölgehalts in Druckluft umfasst die detaillierte Spezifizierung der Messtechnik, der verwendeten Instrumente und der zu erfüllenden ISO-Normen. Es ist wichtig, dass die Restölmessung gemäß ISO 8573 erfolgt, um vergleichbare und zuverlässige Ergebnisse zu erhalten. Die Leistungsbeschreibung sollte auch die Häufigkeit der Messungen, die Qualifikation des Personals und die Dokumentation der Ergebnisse umfassen. CS Instruments bietet umfassende Lösungen zur kontinuierlichen Überwachung des Restölgehalts an. Die Anwendung dieser Messtechnik gewährleistet die Qualität der Druckluft.

Tabelle 1: Vergleich von Messtechnologien zur Restölmessung

| Technologie | Genauigkeit | Anwendungsbereich | Kosten | Eignung für Trendanalysen |

|---|---|---|---|---|

| Gaschromatographie | sehr hoch | Laboranalysen, genaue Qualitätsnachweise | hoch | bedingt geeignet |

| PID-Detektoren | hoch | Online-Überwachung, industrielle Anwendungen | mittel | sehr gut geeignet |

| FTIR-Spektroskopie | hoch | Vielseitige Anwendungen, organische Stoffe | mittel bis hoch | gut geeignet |

| Ölnebelmesser | mittel | Vor-Ort-Kontrolle in Druckluftsystemen | gering bis mittel | eingeschränkt geeignet |

Tabelle 2: Übersicht wichtiger Kennzahlen zur Druckluftqualität (ISO 8573)

| Kennzahl | Bedeutung | Typischer Wert / Grenzwert |

|---|---|---|

| Restölgehalt (Klasse 1) | Zulässiger Höchstwert von Öldämpfen (ISO 8573-1) | ≤ 0,01 mg/m³ |

| Partikelanzahl (Klasse 1) | Höchstzahl an Partikeln ≥ 0,1 µm | ≤ 20.000 Partikel/m³ |

| Restfeuchte (Klasse 1) | Höchstwert für den Drucktaupunkt (ISO 8573-1) | ≤ -70 °C Drucktaupunkt |

| Häufigkeit Grenzwertüberschreitungen | Indikator für Wartungsbedarf und Qualitätssicherung | je nach Anwendung, oft <1 % pro Monat |

| Kosten bei Verunreinigung | Durchschnittliche Mehrkosten bei Überschreitung von Grenzwerten | mehrere Tausend Euro pro Schadensfall |

Q: Wie wird der Restölgehalt in der Druckluft gemessen?

Der Restölgehalt in der Druckluft wird häufig mittels Analysegeräten gemessen, die speziell darauf ausgelegt sind, Öl–Partikel und -Dämpfe zu erkennen und zu quantifizieren. Moderne Messtechnik ermöglicht eine präzise und zuverlässige Messung des Restölgehalts. Die Anwendung von Partikelzählern und Öl–Sensoren trägt dazu bei, die Druckluftqualität kontinuierlich zu überwachen und sicherzustellen, dass die Grenzwerte gemäß ISO eingehalten werden. Die ISO 8573-1 legt die Anforderungen für die Messung des Restölgehalts fest. CS Instruments bietet entsprechende Instrumente zur Restölmessung gemäß ISO an.

Q: Wie können wir den Restölgehalt in der Druckluft messen?

Der Restölgehalt in der Druckluft kann mittels verschiedener Methoden gemessen werden, darunter PID-Sensoren, Druckluftminderer und spezielle Überwachungssysteme. PID-Sensoren (Photoionisationsdetektoren) eignen sich gut für die Messung von Kohlenwasserstoffen, die im Restöl enthalten sein können. Druckluftminderer sorgen für einen konstanten Druck während der Messung. Spezielle Überwachungssysteme ermöglichen eine kontinuierliche Überwachung und automatische Aufzeichnung der Messwerte. CS Instruments bietet hierfür umfassende Lösungen zur Druckluftqualitätsmessung an. Die Auswahl der geeigneten Methode hängt von den spezifischen Anforderungen der Anwendung und den geltenden ISO-Normen ab.

CS INSTRUMENTS bietet zur Druckluftqualitätsmessung nach ISO 8573-1 sowohl mobile als auch stationäre Messgeräte zur:

CS INSTRUMENTS bietet zur Druckluftqualitätsmessung gemäß ISO 8573-1 sowohl mobile als auch stationäre Messgeräte zur Restölmessung, das Oil Check Restölmessgerät, Feststoffpartikelmessung, das PC 400 Partikelzähler, und zur Drucktaupunktmessung z.B. das FA 510 Drucktaupunktmessgerät an. Diese Instrumente ermöglichen eine umfassende Überwachung der Druckluftqualität. Durch die kontinuierliche Überwachung der Druckluft können Unternehmen sicherstellen, dass die Druckluft den Anforderungen der jeweiligen Anwendung entspricht und die Grenzwerte der ISO 8573-1 eingehalten werden. Die Anwendung dieser Messtechnik trägt zur Verbesserung der Druckluftanlage bei.

Druckluft messen und überwachen: Druckluft Messtechnik für jede Anforderung!

Die Messung und Überwachung der Druckluftqualität ist entscheidend, um die Effizienz und Zuverlässigkeit von Druckluftanlagen zu gewährleisten. CS Instruments bietet eine breite Palette an Messtechnik-Lösungen für jede Anforderung, von der mobilen Restölmessung bis zur stationären Partikel- und Drucktaupunkt-Überwachung. Durch die kontinuierliche Überwachung der Druckluft können Unternehmen die Druckluftqualität optimieren und Produktionsausfälle vermeiden. Die Einhaltung der ISO 8573 ist dabei ein wichtiger Aspekt. Die angebotenen Instrumente ermöglichen eine umfassende Druckluftqualitätsmessung gemäß ISO und tragen zur Verbesserung der Qualität der Druckluft bei.

Q: Warum ist die Qualität der Druckluft so wichtig für Industrieanwendungen?

A: Die Qualität der Druckluft ist entscheidend, da Verunreinigungen wie Öl, Wasser oder Partikel Produktionsprozesse, Endprodukte und Anlagen beschädigen können. Je nach Anwendung wird Druckluft gemäß bestimmten Reinheitsklassen benötigt. Die Norm ISO 8573-1 definiert diese Klassen und legt Grenzwerte für Verunreinigungen fest. Besonders in der Lebensmittel-, Pharma- und Elektronikindustrie sind höchste Reinheitsstandards erforderlich, um Produktsicherheit und Anlageneffizienz zu gewährleisten.

Q: Wie funktioniert die Messung des Restölgehalts in der Druckluft mit einem Sensor?

A: Die Messung des Restölgehalts (Oil Content) erfolgt mittels spezieller Sensoren, die Kohlenwasserstoffe in der Druckluft detektieren können. Moderne Sensoren nutzen verschiedene Technologien wie Photoionisationsdetektoren (PID), Infrarotabsorption oder elektrochemische Verfahren. Diese Sensoren können Konzentrationen im mg/m³- oder ppm-Bereich erfassen und ermöglichen so eine präzise Überwachung der Druckluftqualität. Hersteller wie Atlas Copco bieten fortschrittliche Sensorsysteme an, die in bestehende Druckluftanlagen integriert werden können.

Q: Welche Rolle spielt der Kompressor bei der Entstehung von Ölverunreinigungen?

A: Der Kompressor ist oft die Hauptquelle für Ölverunreinigungen in Druckluftsystemen. Ölgeschmierte Kompressoren geben während des Betriebs kleine Mengen Öl in Form von Aerosolen oder Dämpfen an die Druckluft ab. Selbst bei ölfreien Kompressoren können Kohlenwasserstoffe aus der Ansaugluft in das System gelangen. Die regelmäßige Wartung des Kompressors und eine effektive Aufbereitung der Druckluft sind daher essenziell, um den Restölgehalt zu minimieren und die Anforderungen gemäß ISO 8573-1 zu erfüllen.

Q: Was bedeutet kontinuierliche Überwachung des Restölgehalts und welche Vorteile bietet sie?

A: Die kontinuierliche Überwachung des Restölgehalts bedeutet, dass der Ölgehalt in Echtzeit gemessen und dokumentiert wird, anstatt nur Stichproben zu nehmen. Diese Methode bietet mehrere Vorteile: Sie ermöglicht die sofortige Erkennung von Grenzwertüberschreitungen, dokumentiert die Druckluftqualität lückenlos für Audits und Qualitätsmanagement, reduziert das Risiko von kontaminierten Produkten und hilft, die Effizienz der Druckluftaufbereitung zu optimieren. Systeme wie OilControl von verschiedenen Herstellern machen diese kontinuierliche Überwachung möglich.

Q: Wie beeinflusst der Drucktaupunkt die Messung des Restölgehalts?

A: Der Drucktaupunkt ist ein kritischer Parameter, der die Messung des Restölgehalts erheblich beeinflussen kann. Ein zu hoher Feuchtigkeitsgehalt in der Druckluft kann die Genauigkeit der Ölsensoren beeinträchtigen und zu falschen Messergebnissen führen. Zudem können sich bei einem schlechten Drucktaupunkt Kohlenwasserstoffe an Wassertröpfchen binden und somit schwerer detektierbar sein. Für präzise Messungen gemäß der Norm ISO 8573 ist daher eine gute Trocknungsanlage und ein niedriger Drucktaupunkt (typischerweise unter -40°C für hochwertige Druckluft) essentiell.

Q: Welche Lösungen gibt es zur Reduzierung von Kohlenwasserstoffen in der Druckluft?

A: Zur Reduzierung von Kohlenwasserstoffen stehen verschiedene Lösungen zur Verfügung: Aktivkohleadsorber binden Öldämpfe und gasförmige Kohlenwasserstoffe effektiv. Katalytische Konverter können Kohlenwasserstoffe in unschädliche Substanzen umwandeln. Mehrphasige Filtersysteme mit Koaleszenzfiltern entfernen Ölaerosole. Für höchste Ansprüche bieten Hersteller wie Atlas Copco spezielle ölfreie Kompressoren an. Die Wahl der richtigen Lösung hängt von den spezifischen Anforderungen der Anwendung und der angestrebten Druckluftqualität gemäß ISO 8573-1 ab.

Q: Welche Grenzwerte für den Restölgehalt sind gemäß ISO 8573-1 für verschiedene Anwendungen vorgeschrieben?

A: Die Norm ISO 8573-1 definiert verschiedene Klassen für den Restölgehalt: Klasse 0 erfordert individuell vereinbarte, strengere Werte als Klasse 1. Klasse 1 erlaubt maximal 0,01 mg/m³. Klasse 2 liegt bei ≤ 0,1 mg/m³. Klasse 3 bei ≤ 1 mg/m³. Klasse 4 bei ≤ 5 mg/m³. Klasse 5 bei ≤ 25 mg/m³. Die Lebensmittel- und Pharmaindustrie benötigt typischerweise Klasse 1, während für allgemeine Industrieanwendungen oft Klasse 2 oder 3 ausreicht. Die Elektronikfertigung kann sogar Klasse 0 mit spezifischen Anforderungen unter 0,01 mg/m³ erfordern.

Q: Wie kann man OilControl-Systeme in bestehende Druckluftanlagen integrieren?

A: OilControl-Systeme lassen sich in bestehende Druckluftanlagen durch verschiedene Methoden integrieren: Sie können an strategischen Punkten wie nach der Aufbereitung oder vor kritischen Verbrauchern installiert werden. Die meisten modernen Systeme verfügen über standardisierte Anschlüsse und Schnittstellen, die eine einfache Installation ermöglichen. Viele OilControl-Systeme bieten zudem die Möglichkeit zur Anbindung an übergeordnete Leitsysteme über gängige Kommunikationsprotokolle. Die Installation sollte durch Fachpersonal erfolgen, um die korrekte Positionierung und Kalibrierung gemäß den Anforderungen der Norm ISO 8573 zu gewährleisten.

Q: Welche wirtschaftlichen Vorteile bietet die Investition in Systeme zur kontinuierlichen Überwachung des Restölgehalts?

A: Die Investition in Systeme zur kontinuierlichen Überwachung des Restölgehalts bietet mehrere wirtschaftliche Vorteile: Vermeidung von Produktionsausfällen durch rechtzeitige Erkennung von Problemen, Reduzierung von Ausschuss durch kontaminierte Produkte, Verlängerung der Lebensdauer von Druckluftkomponenten durch bessere Druckluftqualität, Optimierung der Energieeffizienz der Druckluftaufbereitung, Einsparung von Kosten für manuelle Stichprobenkontrollen und Laboranalysen sowie Nachweis der Einhaltung der erforderlichen Qualitätsstandards bei Audits. Bei kritischen Anwendungen kann sich die Investition in ein System wie OilControl oft innerhalb weniger Monate amortisieren.

Ölgehalt in Druckluft messen

Die Messung des Ölgehalts in Druckluft ist ein kritischer Aspekt für zahlreiche industrielle Anwendungen. Dieser Artikel beleuchtet die Bedeutung der Druckluftqualität, insbesondere im Hinblick auf den Ölgehalt, und bietet Einblicke in Lösungen, Praxisbeispiele und relevante Zahlen aus der Branche. Die kontinuierliche Überwachung und Einhaltung der einschlägigen Normen, wie ISO 8573-1, ist dabei von entscheidender Bedeutung.

Druckluftqualität nach ISO 8573-1

Überblick über die ISO 8573-1 Anforderungen

Die ISO 8573-1 legt umfassende Anforderungen an die Qualität der Druckluft fest, wobei besonderes Augenmerk auf Partikel, Restöl und Wassergehalt gelegt wird. Diese Norm ist von höchster Bedeutung, da sie Sicherheitsstandards definiert, die in verschiedenen Industrien wie der Lebensmittel- oder Pharmaindustrie unerlässlich sind. Eine korrekte Einhaltung der ISO 8573-1 gewährleistet die einwandfreie Funktion von Druckluftsystemen und reduziert das Risiko von Verunreinigungen und Anlagenverschleiß. Die Anforderungen der ISO sind sehr genau.

Die ISO 8573-1 gibt vor, wie der Restölgehalt, die Partikel und der Wassergehalt in Druckluft zu messen und zu bestimmen sind. Durch die Vorgaben dieser Norm können Unternehmen sicherstellen, dass ihre Druckluft den höchsten qualitativen Standards entspricht. Das exakte Einhalten der Normvorgaben minimiert das Risiko von Kontaminationen und sichert eine kontinuierliche Überwachung der Druckluftqualität. Die Einhaltung der ISO ist in vielen Bereichen entscheidend.

Die Reinheitsklasse der Druckluft wird gemäß ISO 8573-1 definiert. Je nach Anwendung kann eine unterschiedliche Klasse erforderlich sein, wobei für viele kritische Anwendungen ölfreie Druckluft und hohe Reinheit notwendig sind. Verschiedene Anwendungen erfordern unterschiedliche Reinheitsklassen. Die Qualitätsunterschiede sind groß. Die Einhaltung der ISO 8573-1 ist sehr wichtig, um die Druckluftqualität zu gewährleisten.

Die zulässigen Restölgehalte in Druckluft sind durch Normen wie ISO 8573-1 und ISO 8573-2 definiert. Diese Normen legen Grenzwerte und Reinheitsklassen fest, um sicherzustellen, dass die Druckluft den erforderlichen Industrieanforderungen entspricht. Die Überwachung der Druckluftqualität nach ISO ist ein wichtiger Aspekt. Die Wartung der Druckluftanlage ist ebenfalls von Bedeutung für die Qualität der Druckluft.

Die ISO 8573-1-Norm spezifiziert die Anforderungen an die Qualität der Druckluft, einschließlich Grenzwerte für Partikel, Feuchtigkeit und Ölgehalt. Die Einhaltung dieser Norm ist wichtig für viele industrielle Anwendungen. Eine kontinuierliche Überwachung und Messung sind entscheidend, um die Druckluftqualität sicherzustellen. Die Anwendung der Norm hilft, Verunreinigungen in der Druckluft zu minimieren und die Anforderungen der ISO zu erfüllen.

Restölgehalt in Druckluft gemäß ISO 8573

Die Bestimmung des Ölgehalts der Druckluft ist aus analytischer Sicht ein recht komplexes Problem. Die ISO 8573-1 besagt, dass der Gesamtölgehalt der Druckluft aus Öl in flüssiger Form, Öl in Aerosolform und Öldampf zusammengesetzt ist. Um die sogenannte Druckluftqualitätsklasse in Bezug auf den Ölgehalt zu bestimmen, sollte der Gesamtölgehalt, der sich aus der Summe der aufgeführten Ölfraktionen ergibt, berücksichtigt werden.

Um den Restölgehalt in Druckluft messen zu können, gibt es verschiedene Methoden gemäß ISO 8573-2. Ein gängiges Verfahren ist die Probenahme, bei der das Ölaerosol auf einen Glasfaserfilter gesaugt und anschließend im Labor mittels FTIR-Technik untersucht wird. Diese Methode ermöglicht die Beurteilung der Druckluftqualität auch dann, wenn die Klasse 1 nach ISO 8573-1 zu erwarten ist. Die Messung des Restölgehalts ist somit ein wichtiger Parameter der Druckluftqualität.

ISO 8573-2 definiert verschiedene Qualitätsklassen für Druckluft, in denen spezifische Grenzwerte für Restölgehalte festgelegt sind. Diese Grenzwerte variieren je nach Anwendungsbereich und Anforderungen an die Druckluftqualität. Die kontinuierliche Überwachung des Restölgehalts ist entscheidend, um die Einhaltung der Norm sicherzustellen. Die Einhaltung der ISO 8573 ist ein wichtiger Aspekt bei der Druckluftaufbereitung und -verteilung.

Der Restölgehalt in der Druckluft kann mittels verschiedener Methoden gemessen werden, darunter PID-Sensoren, Druckminderer und spezielle Überwachungssysteme. Eine Kombination aus Filtration und Trocknung wird verwendet, um normgerechte Werte gemäß ISO 8573-1 zu erreichen. Die Restölmessung ist somit ein wichtiger Bestandteil der Überwachung der Druckluftqualität. Die regelmäßige Messung des Restölgehalts hilft, Verunreinigungen in der Druckluft zu vermeiden.

Um sicherzustellen, dass die Druckluft normgerecht ist, muss regelmäßig der Restölgehalt gemessen und die Druckluftanlage entsprechend der ISO 8573-1-Normen gewartet werden. Regelmäßige Überprüfungen und Wartungsarbeiten tragen dazu bei, die Luftqualität zu gewährleisten. Die Anforderungen an die Druckluftqualität sind hoch, insbesondere in sensiblen Bereichen wie der Lebensmittel- und Pharmaindustrie. Die Einhaltung der ISO ist hier besonders wichtig.

Messung der Druckluftqualität und Ölgehälter

Die Gas- oder Druckluftqualität innerhalb eines Systems steht und fällt in großen Teilen durch die kontinuierliche Überwachung des Restölgehalts und der Partikelanzahl. Es gibt sowohl stationäre als auch mobile Systeme zur Bestimmung des Restölgehalts und zur Messung der Partikel in Druckluft und Gas. Auf diese Weise gibt es für jeden Anwendungsfall das passende System, um die Anforderungen gemäß ISO 8573 so einfach wie möglich erfüllen zu können.

Es gibt Profi-Messtechnik, um die Druckluftqualität gemäß ISO 8573-2, ISO 8573-3, ISO 8573-4, ISO 8573-5 zu messen und eine Klassifizierung nach ISO 8573-1 vorzunehmen. Die Anforderungen der ISO sind in den verschiedenen Bereichen unterschiedlich. Wichtig ist, die Anforderungen der ISO zu kennen und einzuhalten. Die Überwachung der Druckluftqualität ist somit ein kontinuierlicher Prozess.

Zur Druckluftqualitätsmessung nach ISO 8573-1 gibt es sowohl mobile als auch stationäre Messgeräte zur Restölmessung, Feststoffpartikelmessung und zur Taupunktmessung. Diese Messgeräte helfen, die Druckluftqualität kontinuierlich zu überwachen und die Anforderungen der ISO zu erfüllen. Die Restölmessung ist ein wichtiger Bestandteil der Druckluftqualitätsmessung. Die Messung des Drucktaupunkts ist ebenfalls wichtig für die Druckluftqualität.

Der Restölgehalt in der Druckluft wird häufig mittels Analysegeräten gemessen, die speziell darauf ausgelegt sind, Ölpartikel und -dämpfe zu erkennen und zu quantifizieren. Die Messung erfolgt normalerweise nach den Normen von ISO 8573. Die kontinuierliche Überwachung des Restölgehalts ist entscheidend, um die Druckluftqualität sicherzustellen. Die Analysegeräte sind in der Lage, auch kleinste Mengen an Restöl zu messen.

Die Qualität der Druckluft spielt in vielen Industrien eine entscheidende Rolle. Ein Aspekt dieser Qualität ist der Restölgehalt. Um sicherzustellen, dass die Druckluft sauber und ölfrei ist, gibt es die ISO 8573-1 Norm, die weltweit als Referenz gilt. Die Einhaltung der Norm hilft, Verunreinigungen in der Druckluft zu minimieren und die Anforderungen der ISO zu erfüllen. Die kontinuierliche Überwachung ist wichtig.

Messung des Ölgehalts in der Druckluft

Methoden zur Restölmessung

Es gibt verschiedene Technologien, die es Ihnen ermöglichen, den Ölgehalt in Ihrer Druckluft zu messen, um sicherzustellen, dass Sie die geltenden Luftqualitätsnormen einhalten. Die Messung des Restölgehalts in der Druckluft ist ein kritischer Parameter zur Bestimmung der Druckluftqualität gemäß ISO 8573-1. Verschiedene Messmethoden ermöglichen eine genaue Überwachung der Druckluft und die Einhaltung der Anforderungen der ISO. Eine effektive Messung minimiert das Risiko von Verunreinigungen in der Druckluft und sichert die Einhaltung der Anforderungen an die Druckluftqualität.

Bei Methode B wird ein mobiles Probenahmesystem verwendet, bei dem anstelle von Koaleszenzfiltern Glasfaserfilter eingesetzt werden – dadurch ist es möglich, das Ölaerosol auf dem Filter zu sammeln und anschließend mit Hilfe fortschrittlicher spektrometrischer Techniken selbst Spuren von Öl (unter Hundertstel mg pro 1 m³ Druckluft) zu bestimmen. Diese Methode bietet eine hohe Präzision bei der Messung kleinster Mengen an Restöl in der Druckluft, insbesondere wenn die Anforderungen der ISO 8573-1 Klasse 1 erfüllt werden müssen. Die kontinuierliche Überwachung des Restölgehalts in der Druckluft ist entscheidend, um die hohe Druckluftqualität sicherzustellen.

Direkte Messmethoden bieten eine präzise Bestimmung des Restölgehalts in der Druckluft. Hierzu gehören Geräte wie Ölnebelmesser und Ölmonitor-Systeme, die den Ölgehalt direkt in der Druckluft messen können. Diese Geräte sind oft hochpräzise und ermöglichen eine sofortige und kontinuierliche Überwachung des Restölgehalts. Die kontinuierliche Überwachung ist besonders wichtig, um die Druckluftqualität nach ISO 8573-1 sicherzustellen und Verunreinigungen in der Druckluft zu vermeiden.

Indirekte Methoden basieren auf der Probenahme und Analyse in einem Labor. Diese Methoden ermöglichen zwar keine sofortigen Ergebnisse, bieten aber dennoch genaue Informationen über den Ölgehalt und andere Verunreinigungen. Durch die Kombination von direkten und indirekten Methoden kann eine umfassende Überwachung der Druckluftqualität erreicht werden. Die indirekten Methoden helfen, die Druckluftqualität nach ISO zu beurteilen und die Einhaltung der Anforderungen der ISO sicherzustellen. Die Messung des Restölgehalts ist dabei ein wichtiger Parameter.

Messgeräte für die kontinuierliche Überwachung

Die Schadenshöhe war dadurch immer enorm hoch. EINE EFFEKTIVE FRÜHERKENNUNG OILDEWCONTROL EINFACH UND SCHNELL INSTALLIERT! Die kontinuierliche Überwachung des Ölgehalts in der Druckluft ist entscheidend, um die Anforderungen der ISO 8573-1 zu erfüllen und Verunreinigungen in der Druckluft zu minimieren. Durch den Einsatz von Messgeräten kann der Restölgehalt kontinuierlich überwacht und bei Bedarf Maßnahmen ergriffen werden, um die Druckluftqualität sicherzustellen. Die Einhaltung der ISO ist besonders in der Lebensmittel- und Pharmaindustrie von großer Bedeutung.

Zu den Technologien zur kontinuierlichen Überwachung gehören unter anderem Online-Ölmonitor-Systeme und Sensor-basierte Messgeräte. Diese Technologien bieten eine hohe Genauigkeit und Zuverlässigkeit bei der optischen oder elektronischen Bestimmung des Restölgehalts. Sie sind ausgelegt für den Einsatz in verschiedensten Industriebereichen, in denen die Qualität der Druckluft von entscheidender Bedeutung ist. Die kontinuierliche Überwachung des Restölgehalts in der Druckluft ist wichtig, um die Anforderungen der ISO 8573-1 zu erfüllen und Verunreinigungen in der Druckluft zu vermeiden.

Auch die ISO 8573-2 spielt bei der kontinuierlichen Überwachung eine wichtige Rolle, da sie spezifische Anforderungen an die Messgenauigkeit und Toleranzen der Messgeräte stellt. Geräte, die gemäß dieser Norm getestet wurden, liefern zuverlässige und präzise Daten, die insbesondere für die Einhaltung der ISO 8573-1 von Bedeutung sind. Die Einhaltung der ISO 8573 ist ein wichtiger Aspekt bei der Messung des Restölgehalts in der Druckluft und der Überwachung der Druckluftqualität.

Die kontinuierliche Überwachung des Restölgehalts in der Druckluft bietet erhebliche Vorteile gegenüber periodischen Tests. Durch eine kontinuierliche Überwachung können Probleme sofort erkannt und behoben werden, bevor sie größeren Schaden anrichten. Zudem ermöglicht sie eine konstante Qualitätssicherung und trägt dazu bei, die Normanforderungen der ISO 8573-1 dauerhaft einzuhalten. Die Überwachung der Druckluftqualität ist somit ein kontinuierlicher Prozess, der die Anforderungen der ISO erfüllt.

Vergleich von stationären Lösungen und mobilen Geräten

Die Gas- oder Druckluftqualität innerhalb eines Systems steht und fällt in großen Teilen durch die kontinuierliche Überwachung des Restölgehalts und der Partikelanzahl. Unsere Systeme zur Bestimmung des Restölgehalts und zur Messung der Partikel in Druckluft und Gas sind sowohl in einer stationären als auch in einer mobilen Version erhältlich. Auf diese Weise bieten wir für jeden Anwendungsfall das passende System, um die Anforderungen gemäß ISO 8573 so einfach wie möglich erfüllen zu können.

Wir bieten sowohl stationäre als auch mobile Lösungen an. Eine stationäre Lösung bietet eine dauerhafte Überwachung der Druckluftanlagen, während mobile Systeme für temporäre Messungen geeignet sind. Die Wahl zwischen stationären und mobilen Geräten hängt von den spezifischen Anforderungen der Anwendung ab. Stationäre Systeme eignen sich besonders für die kontinuierliche Überwachung der Druckluftqualität nach ISO 8573-1, während mobile Geräte flexibel eingesetzt werden können, um punktuelle Messungen durchzuführen und die Einhaltung der Anforderungen der ISO sicherzustellen.

Zur mobilen Lösung bieten wir hier eine Kombination mit dem PC 400 + DS 500 mobil. Zur stationären Lösung bieten wir hier eine Kombination mit dem Bildschirmschreiber DS 400. Die mobilen Lösungen sind ideal für die Überprüfung der Druckluftqualität an verschiedenen Stellen im System und ermöglichen eine schnelle Reaktion auf Verunreinigungen in der Druckluft. Die stationären Lösungen hingegen bieten eine kontinuierliche Überwachung und Aufzeichnung der Messwerte, was besonders wichtig ist, um die Anforderungen der ISO 8573-1 dauerhaft zu erfüllen. Die Restölmessung ist somit ein wichtiger Parameter.

Anwendungen und Praxisbeispiele

Branchenanwendungen für saubere Druckluft

In zahlreichen Branchen ist die Sicherstellung einer hohen Druckluftqualität von entscheidender Bedeutung. Insbesondere in der Lebensmittel-, Kosmetik- und Pharmaindustrie wird das Vorhandensein von Ölgehalt in der Druckluft als potenzielle Kontamination des Endprodukts betrachtet. Geltende Gesetze und freiwillige Qualitätsmanagementsysteme wie BRC und IFS erfordern die Einführung von Risikomanagementmethoden zur Minimierung von Verunreinigungen in der Druckluft. Die Einhaltung der strengen Anforderungen an die Druckluftqualität ist somit unerlässlich, um die Produktqualität und Sicherheit zu gewährleisten. Die ISO 8573-1 Norm ist hier ein wichtiger Richtwert.

Verschiedene Industriezweige benötigen spezifische Qualität der Druckluft, um Kontamination zu verhindern. In der Lebensmittel- und Getränkeindustrie ist besonders reine und ölfreie Druckluft erforderlich. Die Anwendung der ISO 8573-1 hilft dabei, diese Reinheit sicherzustellen. Dies erhöht nicht nur die Produktqualität, sondern gewährleistet auch die Sicherheit der Produktionsprozesse. Die Einhaltung der Anforderungen an die Druckluftqualität ist somit ein kritischer Parameter für den Erfolg und die Reputation des Unternehmens. Die Überwachung der Druckluftqualität ist sehr wichtig.

Fallstudien zur Überwachung des Restölgehalts

Die Analyse des Ölgehalts in Druckluft ist von großer Bedeutung für die Qualitätssicherung in vielen industriellen Anwendungen. Eine Fallstudie könnte beispielsweise die Auswirkungen eines erhöhten Restölgehalts in der Druckluft auf die Produktionsqualität in einem Pharmaunternehmen untersuchen. Die Ergebnisse dieser Untersuchung können wertvolle Einblicke in die Notwendigkeit einer effektiven Überwachung der Druckluftqualität und die Einhaltung der ISO 8573-1 liefern. Hier sind vor allem die Partikel zu beachten. Dies ist sehr wichtig gemäß ISO.

Optimierung der Druckluftanlagen durch Qualitätsmessung

Die Messtechnik, wie sie beispielsweise von Andjana – TPS technology angeboten wird, spielt eine entscheidende Rolle bei der Sicherstellung einer kontinuierlich hohen Qualität der Druckluft und der Optimierung von Prozessabläufen. Durch die genaue Messung und Überwachung relevanter Parameter, wie dem Restölgehalt in Druckluft und dem Drucktaupunkt, können Anlagenbetreiber die Effizienz ihrer Druckluftanlage maximieren. Dies ist im Zeitalter wachsender nationaler und internationaler Gesetzesauflagen unerlässlich. Die Einhaltung der ISO 8573-1 ist somit ein wesentlicher Bestandteil.

Einfluss des Ölgehalts auf die Druckluftqualität

Kohlenwasserstoffe und deren Auswirkungen

Kohlenwasserstoffe in Druckluft stammen oft aus der Umgebungsluft oder der Schmierung von Kompressoren. Sie können Maschinen beschädigen und Produkte kontaminieren, was besonders in der Lebensmittel- und Getränkeindustrie problematisch ist. Die Überwachung und Reduzierung von Kohlenwasserstoffen ist daher entscheidend für die Sicherstellung der Druckluftqualität. Die Einhaltung der Anforderungen der ISO ist somit von großer Bedeutung, um die Produktqualität zu gewährleisten und Schäden an der Druckluftanlage zu vermeiden. Hierbei ist die kontinuierliche Überwachung entscheidend.

Das Eindringen von kohlenwasserstoffhaltiger Ansaugluft in den Druckluftkreislauf stellt eine erhebliche Gefahr für die Druckluftqualität dar. Diese Kohlenwasserstoffe können sich in den Druckluftsystemen ablagern und zu Verunreinigungen in der Druckluft führen, was insbesondere in sensiblen Bereichen wie der Lebensmittel- oder Pharmaindustrie schwerwiegende Folgen haben kann. Die Überwachung der Druckluftqualität und die Installation geeigneter Filter sind daher unerlässlich, um die Anforderungen an die Druckluftqualität zu erfüllen und die Einhaltung der ISO 8573-1 sicherzustellen. Auch die Wartung spielt hier eine große Rolle.

Die Echtzeit-Erkennung von Feuchtigkeit, Ölgehalt, Kohlenwasserstoffen und toxischen Gasen im Bereich von ppm bis ppt ist ein entscheidender Faktor für die Sicherstellung der Druckluftqualität. Moderne Sensortechnologien ermöglichen eine präzise und kontinuierliche Überwachung dieser Parameter, wodurch frühzeitig Maßnahmen zur Vermeidung von Verunreinigungen in der Druckluft ergriffen werden können. Die Einhaltung der ISO 8573-1 und die regelmäßige Messung des Restölgehalts in der Druckluft tragen somit maßgeblich zur Qualitätssicherung bei. Die Überwachung sollte kontinuierlich erfolgen.

Partikel und ihre Rolle in der Druckluftqualität

Die optische Zählung von Partikeln, beispielsweise mithilfe eines Lasers, ist ein gängiges Verfahren zur Überwachung der Druckluftqualität. Es ist jedoch entscheidend, dass die Probenahme korrekt erfolgt, insbesondere wenn eine sehr hohe Luftqualität, wie in Klasse 1 gemäß ISO 8573-1 gefordert, erreicht werden soll. Die korrekte Probenahme und Messung der Partikel ist somit ein kritischer Schritt zur Sicherstellung der Einhaltung der Anforderungen an die Druckluftqualität. Die Überwachung der Druckluftqualität sollte kontinuierlich erfolgen.

Die Angabe „µm für Druckluft und Gase“ steht für Mikrometer, eine Maßeinheit zur Beschreibung der Partikelgröße in Druckluft und Gasen. Ein µm entspricht einem Tausendstel Millimeter und ist wichtig für die Spezifikation von Filtrationssystemen. Die Messung der Partikelgröße ist entscheidend, um die Wirksamkeit von Filtern zu beurteilen und die Einhaltung der Anforderungen der ISO sicherzustellen. Die Angabe von µm ist somit ein wichtiger Parameter bei der Charakterisierung der Druckluftqualität. Die Überwachung muss kontinuierlich erfolgen.

Filtrationstechniken zur Verbesserung der Druckluftqualität

Ein integraler Bestandteil der Sicherstellung der Druckluftqualität ist die richtige Druckluftaufbereitung. Dies umfasst den Einsatz von Filtern, Trocknern und Adsorptionsmitteln, die sicherstellen, dass die Druckluft von äußeren Verunreinigungen und Öl gereinigt wird. Diese Best Practices helfen dabei, eine hohe Qualität der Druckluft zu gewährleisten und die Anforderungen der ISO 8573-1 zu erfüllen. Die korrekte Wartung und regelmäßige Überprüfung der Filter sind dabei unerlässlich. Die Überwachung sollte kontinuierlich erfolgen.

Die Filtration ist entscheidend für die Entfernung von Partikeln und Aerosolformen von Verunreinigungen aus der Druckluft. Sie hilft dabei, die Luftqualität zu erhalten und Schäden an Maschinen zu verhindern. Eine effektive Filtration trägt maßgeblich zur Einhaltung der Anforderungen an die Druckluftqualität gemäß ISO 8573-1 bei. Die regelmäßige Überprüfung und der Austausch der Filter sind somit unerlässlich, um die hohe Qualität der Druckluft sicherzustellen. Die Überwachung sollte kontinuierlich erfolgen, um die Anforderungen der ISO sicherzustellen.

Filtration und Trocknung sind entscheidende Prozesse, um den Restölgehalt in Druckluft zu reduzieren. Eine effektive Filtration entfernt Öl in flüssiger und Aerosolform, während die Trocknung das Risiko einer mikrobiellen Kontamination verringert. Die Kombination dieser beiden Prozesse ist unerlässlich, um die Anforderungen der ISO 8573-1 zu erfüllen und eine hohe Qualität der Druckluft zu gewährleisten. Die Überwachung und Wartung der Filter und Trockner sind somit von großer Bedeutung. Die Überwachung sollte kontinuierlich erfolgen, um die Einhaltung zu garantieren.

Zahlenmaterial und Statistiken

Aktuelle Statistiken über Restölgehalt in Druckluft

Aktuelle Statistiken zum Restölgehalt in Druckluft sind entscheidend, um die Effektivität von Filter– und Aufbereitungstechnologien zu bewerten. Studien zeigen, dass in vielen industriellen Druckluftanlagen die Grenzwerte der ISO 8573-1 nicht eingehalten werden, was zu erheblichen Verunreinigungen in der Druckluft führt. Die genaue Messung und Überwachung des Ölgehalts ist daher unerlässlich, um die Anforderungen der ISO zu erfüllen und die Qualität der Druckluft sicherzustellen. Die kontinuierliche Überwachung trägt dazu bei, die Druckluftqualität konstant zu halten und potenzielle Risiken frühzeitig zu erkennen. Die Wartung ist dabei ein wichtiger Faktor.

Untersuchungen belegen, dass der Restölgehalt in Druckluft stark von der Art des Kompressors und der Effizienz der Filter abhängt. In ölfreien Druckluftsystemen, die gemäß ISO 8573-1 zertifiziert sind, liegt der Ölgehalt oft unterhalb der Nachweisgrenze. In ölgeschmierten Kompressor systemen ist hingegen eine sorgfältige Aufbereitung erforderlich, um die Anforderungen an die Druckluftqualität zu erfüllen. Die regelmäßige Messung und Überwachung der Druckluftqualität ist daher unerlässlich, um die Einhaltung der geltenden Normen sicherzustellen und die Verunreinigung zu minimieren. Die Überwachung ist sehr wichtig.

Trends in der Druckluftqualität und deren Entwicklung

Die Trends in der Druckluftqualität zeigen eine deutliche Entwicklung hin zu höheren Reinheitsanforderungen, insbesondere in sensiblen Branchen wie der Lebensmittel- und Pharmaindustrie. Neue Technologien und verbesserte Filtersysteme ermöglichen es, den Restölgehalt in Druckluft weiter zu reduzieren und die Anforderungen der ISO 8573-1 zu erfüllen. Die kontinuierliche Überwachung der Druckluftqualität wird somit immer wichtiger, um die hohen Standards zu gewährleisten und die Anforderungen an die Druckluftqualität zu erfüllen. Die Einhaltung der ISO ist somit sehr wichtig.

Die Entwicklung im Bereich der Druckluftqualität wird stark von den steigenden gesetzlichen Anforderungen und den zunehmenden Qualitätsstandards in verschiedenen Industrien beeinflusst. Unternehmen investieren verstärkt in moderne Messgeräte und Überwachungssysteme, um den Ölgehalt und andere Parameter der Druckluft präzise zu messen und die Einhaltung der ISO 8573-1 sicherzustellen. Die kontinuierliche Überwachung der Druckluftqualität trägt dazu bei, die Betriebssicherheit zu erhöhen und die Produktionsprozesse zu optimieren. Die Druckluftqualität nach ISO ist sehr wichtig.

Benchmarking der Druckluftqualität in verschiedenen Branchen

Ein Benchmarking der Druckluftqualität in verschiedenen Branchen zeigt deutliche Unterschiede in Bezug auf die Anforderungen und die eingesetzten Technologien. Während in der Lebensmittel- und Pharmaindustrie höchste Reinheitsstandards gelten und ölfreie Druckluft unerlässlich ist, sind in anderen Industrien, wie beispielsweise der Metallverarbeitung, geringere Anforderungen ausreichend. Die Messung und Überwachung der Druckluftqualität sowie die Einhaltung der ISO 8573-1 sind jedoch in allen Branchen von Bedeutung, um die Betriebssicherheit zu gewährleisten und die Produktionsprozesse zu optimieren. Die Überwachung sollte kontinuierlich erfolgen.

Durch den Vergleich der Druckluftqualität in verschiedenen Branchen können Unternehmen Best Practices identifizieren und ihre eigenen Prozesse optimieren. Studien zeigen, dass Unternehmen, die in moderne Filter- und Überwachungstechnologien investieren, nicht nur die Einhaltung der Anforderungen der ISO sicherstellen, sondern auch ihre Betriebskosten senken und die Effizienz ihrer Produktionsprozesse steigern. Die kontinuierliche Überwachung des Restölgehalts in Druckluft und anderer relevanter Parameter ist daher ein wichtiger Erfolgsfaktor. Die Wartung spielt hier eine große Rolle.

Restölmessung OILCHECK nach ISO 8573 – stationäre Lösung

Der Restöl–Sensor misst den dampfförmigen Restölgehalt in der Druckluft. Zur stationären Lösung bieten wir hier eine Kombination mit dem Bildschirmschreiber DS 400 an. Die kontinuierliche Überwachung des Restölgehalts in der Druckluft ist entscheidend, um die Anforderungen der ISO 8573-1 zu erfüllen und die Qualität der Druckluft sicherzustellen. Diese stationäre Lösung ermöglicht es, den Ölgehalt permanent zu überwachen und bei Bedarf sofort Maßnahmen zur Verbesserung der Druckluftqualität zu ergreifen. Die Überwachung der Druckluftqualität sollte kontinuierlich erfolgen.

Eine stationäre Lösung zur Restölmessung nach ISO 8573 bietet den Vorteil einer dauerhaften und zuverlässigen Überwachung des Ölgehalts in der Druckluft. Durch die Kombination mit einem Bildschirmschreiber können die Messwerte kontinuierlich aufgezeichnet und analysiert werden, was eine detaillierte Auswertung der Druckluftqualität ermöglicht. Diese kontinuierliche Überwachung ist besonders wichtig in sensiblen Bereichen, in denen die Einhaltung der Anforderungen an die Druckluftqualität von entscheidender Bedeutung ist. Die Wartung ist sehr wichtig für die Funktion.

LEISTUNGSBESCHREIBUNG – RESTÖLGEHALT IN DRUCKLUFT MESSEN

Wir sind ein Labor, das Tests zum Restölgehalt von Druckluft durchführt, sowie Tests zum Gehalt an anderen für Druckluft typischen Verunreinigungen: Partikel, Wasser, Mikroorganismen. Die Messung des Restölgehalts in Druckluft ist ein entscheidender Schritt zur Sicherstellung der Qualität der Druckluft. Gemäß ISO 8573-1 legen wir großen Wert auf präzise Analysen und zuverlässige Ergebnisse. Unser Labor bietet umfassende Dienstleistungen zur Überwachung der Druckluftqualität, um sicherzustellen, dass Ihre Druckluftanlage den höchsten Standards entspricht und die Anforderungen der ISO erfüllt. Die Überwachung sollte kontinuierlich erfolgen.

Unsere Dienstleistungen umfassen die Messung von Partikeln, Wasser und Mikroorganismen, um eine umfassende Analyse der Druckluftqualität zu gewährleisten. Die Anwendung modernster Messtechnik und qualifizierter Mitarbeiter garantiert präzise und zuverlässige Ergebnisse. Die Einhaltung der Anforderungen der ISO ist für uns von höchster Bedeutung, um sicherzustellen, dass Ihre Produktionsprozesse reibungslos ablaufen und die Produktqualität gewährleistet ist. Die kontinuierliche Überwachung trägt dazu bei, die Betriebssicherheit zu erhöhen.

Die Messungen führen wir an folgenden Tagen durch: Donnerstag-Freitag (in ganz Deutschland). Die Zeit, die für die Messungen an einem Messpunkt benötigt wird: 40-60 Minuten. Anfragen und Bestellungen: labor@qualifizierung-validierung.de. Die Messung des Restölgehalts in Druckluft erfolgt vor Ort, um eine repräsentative Probe zu gewährleisten und die Genauigkeit der Ergebnisse zu maximieren. Unsere Experten führen die Messungen effizient und professionell durch, um die Ausfallzeiten Ihrer Druckluftanlage zu minimieren. Die Überwachung der Druckluftqualität erfolgt kontinuierlich.

Messmethode: ISO 8573-2:2007. Messbereich: 0,003 – 2mg/m³. Messunsicherheit: ±10%. Messausrüstung: Filtrationskit, FTIR. Die Durchführung der Testreihe an einer Messstelle dauert etwa 45-60 Minuten. Unsere Messungen basieren auf der ISO 8573-2:2007, um höchste Genauigkeit und Vergleichbarkeit zu gewährleisten. Mit modernster Messtechnik und einem breiten Messbereich können wir selbst geringste Mengen an Restöl in Druckluft zuverlässig detektieren. Die kontinuierliche Überwachung der Druckluftqualität ist wichtig, um die Anforderungen der ISO zu erfüllen.

Standardmäßig erstellen wir den Bericht in einer zweisprachigen Version: Deutsch-Englisch. Der Bericht enthält u. a. die Angaben zu den verwendeten Geräten und der an den Prüfungen beteiligten Personen. Der Bericht wird in elektronischer Form (PDF-Dokument) übermittelt. In der Regel wird der Bericht innerhalb von 14 Tagen (maximal 21 Tagen) nach der Messung übermittelt. Unser umfassender Bericht dokumentiert alle relevanten Details der Messung und bietet eine detaillierte Analyse der Druckluftqualität. Sie erhalten den Bericht in elektronischer Form, um eine schnelle und einfache Weiterverarbeitung der Informationen zu ermöglichen. Die Überwachung der Druckluftqualität sollte kontinuierlich erfolgen.

• Öl gekühlte Verdichter kontaminieren die Druckluft • Gesättigte Aktivkohle kann kein Öl mehr aufnehmen • Dichtungsringe an der Ausgangsseite von Aktivkohle-Absorbern sind gefettet • Verschmutzungen an nachgeschaltetem Equipment wie Rohrleitungen, Filtern und Ventilen • Ventile können Fette und Öle enthalten. Verschiedene Faktoren können die Druckluftqualität beeinträchtigen und zu einem erhöhten Ölgehalt führen. Regelmäßige Wartung und der Austausch von Filtern sind daher unerlässlich, um die Einhaltung der Anforderungen der ISO sicherzustellen. Die kontinuierliche Überwachung der Druckluftqualität trägt dazu bei, potenzielle Probleme frühzeitig zu erkennen und zu beheben.

Tabelle 1: ISO 8573-1 – Grenzwerte für den Ölgehalt

| Klasse | Grenzwert (mg/m³) | Typische Anwendungen |

|---|---|---|

| 0 | kundenspezifisch | Lebensmittel, Pharma, Medizin |

| 1 | ≤ 0,01 | Elektronik, Präzisionsfertigung |

| 2 | ≤ 0,1 | Allgemeine Fertigung |

| 3 | ≤ 1,0 | Werkstatt, Maschinenbau |

| 4 | ≤ 5,0 | Bauwesen, grobe Anwendungen |

| 5 | ≤ 25,0 | Schwerindustrie, pneumatische Systeme |

Tabelle 2: Messmethoden und Geräte im Vergleich

| Methode | Messbereich | Besonderheiten |

|---|---|---|

| Direkt (online) | 0,001 – 2,5 mg/m³ | Permanente Überwachung, sofortige Alarme |

| Indirekt (offline) | bis 0,003 mg/m³ | Laboranalyse, präzise Einmalmessung |

| Kombiniert | variabel | Flexibilität, kombinierte Genauigkeit |